简介: 钢铁与化工行业的氮气发生器是现代制造业的重要组成部分。从深冷空分技术到PSA和膜分离技术,盛尔气体提供量身定制的氮气解决方案,确保工业厂房的持续、安全运行。氮气在钢铁生产和化学制造中至关重要,主要用于惰化、吹扫和覆盖,以确保安全性和产品质量。对于工业设施来说,现场制氮已成为满足大规模和持续需求的战略选择。现场氮气发生设备的主要技术有三种:深冷制氮(深冷空分)、变压吸附(PSA)制氮系统和膜分离制氮系统。每种方法在纯度、容量和成本方面都有独特的优势。本文提供了这些氮气发生技术的清晰技术对比,重点介绍了在钢铁和化工行业中的应用。我们还强调了盛尔气体为何作为领先的解决方案提供商脱颖而出,提供优化的氮气系统,满足工业需求。

低温氮气发生(深冷空气分离)

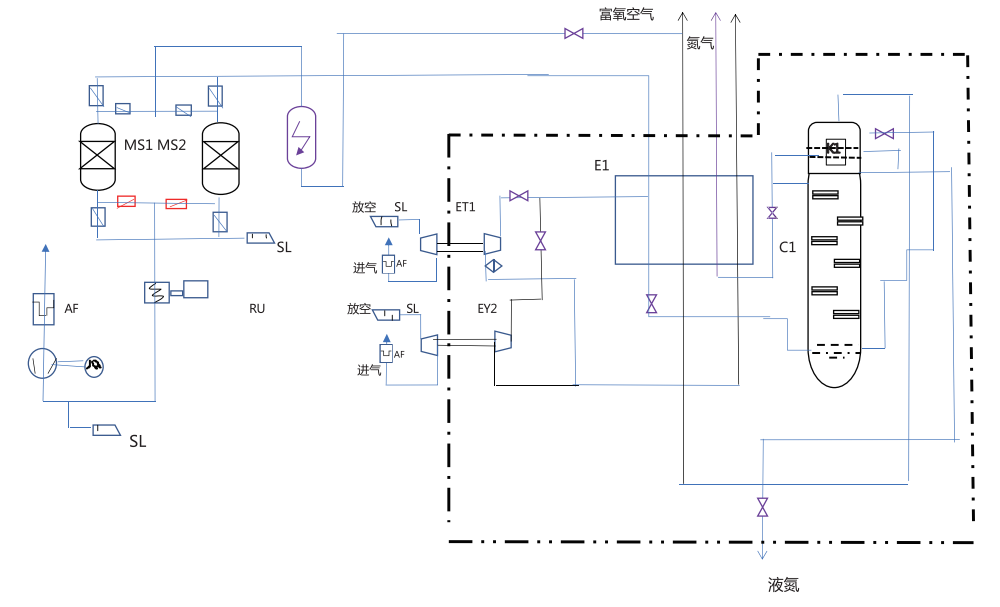

深冷空分是生产高纯度工业气体(包括氮气)的经典方法。在此过程中,空气被深冷至低温(氮气的温度大约为-196°C)直到液化。液化后的空气在分馏塔中进行蒸馏,根据各成分的沸点将其分离——氮气的沸点低于氧气,使得氮气可以在高纯度下以气体形式被分离出来。最终得到的氮气(或液氮)纯度通常可达99.999%(五个九)或更高。这就是用于大型空分装置(ASU)的相同技术,这些装置为炼油厂、石化厂和钢铁厂提供氧气和氮气。

深冷氮气发生器的主要特点包括非常高的输出能力和超高纯度。例如,深冷系统每小时可以生产数千立方米的氮气,非常适合需要持续、大宗供应的大型钢铁厂或化工综合体。深冷系统还允许共同生产其他气体:单个工厂不仅可以提供高纯度氮气,还可以生产氧气(有时还包括氩气)作为有价值的副产品。这使得深冷空分在综合钢铁行业(需要氧气用于炼钢,氩气用于搅拌工艺)和化工行业中,尤其有吸引力,因为这些行业可能需要多种气体。

然而,深冷空分装置(ASU)是复杂且资本密集型的。它们涉及重型设备,如多级压缩机、庞大的热交换器和保温的分馏塔(冷箱)。初期投资和基础设施要求是三种技术中最高的。深冷装置的启动时间也较长——通常需要几个小时才能冷却到操作温度——并且设计上是为了在稳定负荷下持续运行。因此,它们不太适合间歇性操作或快速变化的需求。在能源消耗方面,深冷制氮是高度耗能的;维持极低温度和高压缩需要大量的电力。尽管如此,在大规模运行时,深冷工厂能够实现规模经济,并在每单位气体的效率上表现优异。许多大型钢铁厂和化工厂发现,尽管深冷ASU复杂,但通过提供稳定的高纯度氮气(和氧气)供应,其长期回报能够以具有竞争力的单位成本带来收益。

PSA制氮系统

变压吸附(PSA)制氮系统提供了一种更加紧凑和模块化的现场制氮方法。PSA技术在常温下运行,使用吸附材料(通常为碳分子筛用于制氮)来分离空气。压缩空气通过分子筛床:氧气和其他微量气体在压力下被选择性地吸附,而氮气分子则作为产品气体通过。系统随后切换到低压以解吸被困的氧气,从而再生分子筛床。通过在双塔之间高低压循环,PSA制氮装置提供连续的氮气流。

由于其稳定性和可扩展性,PSA制氮装置已成为钢铁和化工行业最实用的氮气发生器解决方案之一,确保了满足多样化生产需求的高效且不间断的气体供应。

这一高效可靠的过程使得PSA制氮装置成为钢铁和化工行业最广泛采用的氮气发生器系统之一,在这些行业中,持续的现场气体供应和具有成本效益的运行是关键的性能要求。

PSA制氮装置因其简便性和快速启动而备受青睐。PSA系统通常可以在几分钟内(冷启动通常不到30分钟)开始生产所需纯度的氮气,并且可以通过根据需求的变化启停来调整氮气供应。这种灵活性对于氮气使用可能波动的设施或需要即时备用供应的场所非常有用。在安装方面,PSA装置采用滑架式安装,且占地面积小——基本上是由垂直容器和空气压缩机组成,可以适应标准工业空间,甚至可以容器化以便于移动。其资本成本适中:与深冷装置相比,PSA系统的初期成本较低,因为它们不需要大型深冷设备或大量土建工程。

PSA制氮系统产生的氮气纯度足以满足大多数工业用途,但略低于低温制氮。标准PSA制氮机在以下条件下产生氮气: 95% to 99.9% purity range. With special design optimizations (larger beds, slower cycles, or multiple purification stages), PSA can achieve 99.99% or higher purity, but these are not the norm because the complexity and cost rise significantly. For most steel and chemical industry applications, a PSA’s output (typically 98–99.9% N₂ purity) is sufficient – e.g. for purging pipelines, blanketing storage tanks, or supplying nitrogen to medium-sized process units. The flow rate capacity of PSA systems spans from small (a few Nm³/h for a lab or small plant) up to a few thousand Nm³/h for larger installations. Multiple PSA units can be run in parallel to meet higher demands, which provides scalability.

PSA技术的一个优势是在中等纯度下的能效。主要的能源输入是空气压缩机;不需要制冷。对于氮气纯度达到99%左右的情况,PSA装置在每立方米氮气的生产中消耗的能量相对较少(大约为0.2–0.5 kWh/Nm³)。然而,当追求非常高的纯度(接近PSA的极限)时,效率可能会下降,因为更多的压缩空气会被浪费(排放)以去除最后的氧气痕量。PSA系统的维护工作简单——主要是定期更换空气过滤器和周期性更换分子筛(通常每几年更换一次)。这使得PSA制氮装置成为许多行业广泛选择的现场制气方案,从食品包装和电子制造到金属加工和化学处理中的小规模需求。对于钢铁和化工行业,PSA装置可能部署在氮气需求中等或对超高纯度要求不高的设施中。例如,某些需要每小时几百立方米氮气、纯度为99%的特种化学厂,可以经济高效地安装PSA系统。同样,如果氮气需求量不适合使用深冷装置,钢铁零部件加工车间用于激光切割或热处理炉时,可能会选择PSA制氮装置。

膜氮分离系统

膜制氮气发生系统是现场制氮中最简单且通常是最便携的解决方案。这些系统使用空心纤维膜模块,允许扩散速度较快的气体从压缩空气中渗透出来,从而产生富氮的输出气流。在实际应用中,氧气(以及水蒸气和CO₂)优先通过膜材料渗透,而氮气(其在膜中传播速度较慢)则保持在压力下,并作为产品气体排出。通过调整空气的流量和压力,并使用多个并联的膜纤维,系统可以持续提供氮气。

膜制氮气系统的主要优点是其即时启动和机械简便性。除了空气压缩机外,几乎没有活动部件,因此一旦提供压缩空气,氮气生产就会在几秒钟内开始。这使得膜制氮系统非常适合需要按需或间歇性使用氮气的场合,尤其是在不同位置。设备通常轻便且紧凑——通常内置于小型滑架或移动推车中,甚至可以集成到设备包中。例如,一些消防抑制和燃料罐惰化系统使用膜制氮装置,按需启用。在工业厂房中,膜制氮装置可以容器化并轻松搬迁,为氮气供应提供了非常小巧的占地空间解决方案。

膜技术最适用于中等纯度要求。典型的膜制氮发生器生产的氮气纯度在95%到99%之间。实现更高的纯度(超过99%)是可能的,但效率会降低:当纯度超过约98%时,膜系统必须排放大量空气作为废气,以去除最后几分之一的氧气,并且通常需要多个膜级联。这意味着当99%或更低的纯度可接受时,膜制氮系统通常是首选。例如,化工行业中的许多惰化和覆盖应用只需要95%-98%的氮气来安全地置换氧气——这些应用可以通过膜系统很好地满足。在钢铁行业,膜系统不常用于主要工艺,因为通常要求更高的纯度,但它们可能会用于辅助功能(例如防止存储物品生锈或清洗仪器),在这些情况下不需要超高纯度。

膜分离系统的流量范围很广,从极低(几升/分钟,适用于实验室或分析仪)到大型装置的几百立方米/小时不等。它们通常用于中小流量需求。由于可以将多个膜组件串联起来,因此可以实现更高的流量(一些系统通过堆叠组件可达到约 1000 立方米/小时),但此时,从经济角度考虑,通常更倾向于改用变压吸附 (PSA) 系统。

膜式制氢机的能耗主要也来自空气压缩机。它们的运行入口压力通常比 PSA 制氢机更高(以驱动气体通过膜纤维),但对于纯度在 95% 至 98% 范围内的氢气,膜制氢机的能源效率相当高(根据条件不同,每立方米氢气大约消耗 0.2 至 0.6 千瓦时)。

它们也能很好地应对部分负荷——如果需求下降,膜系统可以降低运行速度,而无需担心任何循环顺序。维护工作量极小:无需阀门循环或更换吸附剂,只需定期更换滤芯,并在使用几年后最终更换膜滤芯即可。

总体而言,膜式制氮系统在钢铁和化工行业的氮气发生器领域发挥着关键作用,尤其是在对维护成本低和气体供应即时性要求极高的场合。它们广泛应用于化工厂的储罐保护、石油和天然气设施以及移动式氮气供应装置,在这些应用中,可靠性和简便性至关重要。

工业用氮气发生技术比较

每种氮气生成方法都有其独特的优势,最佳选择取决于纯度、体积和操作灵活性的具体要求。下表总结了深冷空分、PSA和膜制氮系统的关键性能参数,特别是针对钢铁和化工行业需求的相关性:

| 范围 | 低温氮气(ASU) | PSA氮系统 | 膜氮系统 |

|---|---|---|---|

| 氮气纯度 | 超高 – 氮气含量高达 99.999%(五个九);非常适合需要极低氧气含量的关键应用。 | 高 – 通常为 95% 至 99.9% N₂(特殊设计可达 ~99.99%);足以满足大多数一般工业用途。 | 中等 – 约 95% 至 99% N₂(纯度更高但效率较低);适用于惰性气体和可以容忍少量氧气的应用。 |

| 流量容量 | 大型: 可处理大量物料(数百至数千 Nm³/h)。最适合连续的大批量需求(例如大型钢铁厂、大型化工厂)。 | 中等规模:模块化单元从几Nm³/h到几千Nm³/h不等。多个PSA滑架可以组合起来为中型工厂提供氮气供应。 | 中等规模:模块化单元从几Nm³/h到几千Nm³/h不等。多个PSA滑架可以组合起来为中型工厂提供氮气供应。 |

| 能源消耗 | 高单位气体产量:涉及大量的制冷和压缩(大约0.5–0.8 kWh每Nm³氮气,具有高纯度)。在非常大规模下效率更高;每Nm³的能耗与纯度无关,保持稳定。 | 中等:主要是压缩机功率(大约0.2–0.6 kWh每Nm³,纯度在95%–99%之间)。如果追求超过99.9%的纯度,能耗会上升,因为需要排放更多的空气废气并延长循环时间。 | 中等(较低纯度下):压缩机驱动(大约0.2–0.5 kWh每Nm³,纯度≤98%的氮气)。当纯度超过约98%时,效率急剧下降,因为需要排放更多的压缩空气作为废气。 |

| 占地面积和设置 | 占地最大:需要高大的冷箱分馏塔、大型压缩机和大量基础设施。安装较为复杂(通常需要户外设置并且有土建基础)。 | 中等占地:滑架式系统,配备压力容器和压缩机。安装较为简单,适用于现有设施;可以是室内安装或容器化设计。 | 占地最小:非常紧凑的模块和简洁的布局。易于搬迁或容器化;除了空气压缩机外,所需空间最小。 |

| 资金成本 | 高资本成本:由于设备复杂和建设要求高,前期投资最昂贵。主要适用于大规模、持续性的需求(通常伴随多气体生产),在这种情况下更具经济性。 | 中等资本成本:较低的初期投资;标准化滑架和较少的组件。非常适合预算有限的小型到中型安装。 | 低资本成本:三者中设备最简单。对于小型系统或中等纯度需求而言,非常具有成本效益。(如果需要多个膜模块以达到更高的产量或纯度,成本会增加。) |

解释:如上所示,深冷空分在提供非常高纯度和大容量氮气方面表现出色,这也是它成为大型钢铁厂和主要化工厂首选的原因。这些行业通常需要24/7的氮气供应,并且流量要求很高——例如,一家钢铁厂可能每小时消耗数千立方米的氮气,用于保护熔融金属免受氧化或将氧气从工艺容器中冲走。深冷ASU可以高效地满足这种规模的需求,并且还能为炼钢工艺提供氧气,这使得它在钢铁行业应用中更具吸引力。同样,在大型石化或氨厂中,深冷装置确保稳定供应氮气和氧气(用于原料或燃烧),提供连续操作所需的可靠性和纯度。盛尔气体设计的钢铁和化工行业氮气发生器系统具有高可靠性。

另一方面,PSA制氮装置为中型操作提供了一个平衡选择。在许多化工厂、制药生产或较小的钢铁加工厂中,氮气需求可能在数百Nm³/h左右,纯度约为99%。在这种情况下,PSA系统通常是最实用和经济的选择——它占地面积较小,资本成本较低,并且可以快速启动。例如,一家化工公司如果需要定期为储罐惰化或清洗反应器,可以安装PSA装置按需生成氮气,避免液氮运输的后勤问题。钢铁行业也使用PSA装置应用于热处理炉或激光切割系统等,在加工车间中,灵活且具有成本效益的现场氮气供应是有益的,而超高纯度则不严格要求。PSA提供可靠的性能,且具有相对较低的运行成本(主要是压缩电力和阀门及筛料的日常维护)。选择钢铁和化工行业的氮气发生器取决于纯度和流量要求。

膜制氮气系统在简便性和即时性至关重要的场合中占有一席之地。它们较低的可达纯度并不妨碍在某些应用场景中使用,例如在化工厂储罐中为易燃溶剂提供惰化保护,纯度约为95%氮气——这一纯度足以将氧气浓度保持在低于可燃性阈值。膜制氮系统也非常适合移动和远程使用:例如,紧急管道清洗滑架、海上石油平台惰化装置或采矿作业可能会使用膜制氮装置,因为它们可以随时移动并迅速启动,且几乎不需要技术监督。在钢铁或金属加工环境中,膜装置可以为小型车间提供偶尔需要的惰性气体,例如焊接过程或防止储存部件腐蚀。其低维护要求意味着,即使系统闲置一段时间,只需最少的检查或再调试,它也随时准备提供氮气。选择合适的钢铁和化工行业的氮气发生器可以确保工艺安全和效率。

为钢铁和化工行业选择合适的氮气发生器

在选择钢铁和化工行业的氮气发生器时,评估氮气纯度、所需输出量、可用厂房空间和整体能耗等因素至关重要。对于大规模、持续需求的设施——如集成钢铁厂——深冷制氮系统通常是最佳选择,因为它们能够以高流量提供极高纯度的氮气。另一方面,PSA装置在成本效益和性能之间提供了一个良好的折衷,使其非常适合中型化工生产环境。在需要移动性、快速部署或中等纯度时,膜制氮系统提供了一种紧凑且维护简单的选项。盛尔气体支持这三种方法,帮助行业选择并实施最符合其工艺需求和操作条件的钢铁和化工行业的氮气发生器。

结论

盛尔气体设计的钢铁和化工行业氮气发生器系统具有可扩展的容量。选择合适的氮气生成技术取决于将方法与行业需求相匹配。钢铁和化工行业通常依赖深冷空分技术,因为它能够在大规模下供应高纯度氮气(和氧气),确保它们的大型操作永远不会缺乏惰性气体。与此同时,PSA和膜制氮系统为氮气需求中等或较低的设施提供了灵活且经济的替代方案,或者在超高纯度不是首要需求的情况下提供解决方案。每种技术都有其作用:深冷技术用于最大化性能和产量,PSA适用于中等规模应用中的平衡效率,而膜技术则适用于简单的现场氮气供应。

作为领先的解决方案提供商,盛尔气体在这三种氮气生成技术上拥有深厚的专业知识。无论是为新钢铁厂设计交钥匙的深冷空分装置、在化工生产现场安装高效节能的PSA制氮装置,还是为特定应用部署紧凑型膜制氮系统,盛尔气体都能提供量身定制的优化解决方案,满足客户的需求。通过深入了解钢铁和化工行业的独特需求,盛尔气体确保每位客户都能获得最可靠、最具成本效益且高性能的氮气发生器系统。总之,深冷、PSA和膜技术的进步使得现场制氮比以往任何时候都更加便捷和高效——使钢铁和化工行业能够自信且自主地确保这一重要气体的供应。