Cryogenic 空气分离 是一种广泛应用的工业工艺,通过将大气空气冷却至极低温来生产高纯度的氧气、氮气及其他气体。该技术利用空气主要成分(氧气的沸点为 –183°C,氮气为 –196°C,氩气为 –186°C)之间不同的沸点,通过精馏实现分离。低温空分装置(ASU)会对空气进行压缩、净化和冷却,然后将其导入低温精馏塔中,以回收高纯度气体。

现代低温空分工艺能够为钢铁冶炼、化工制造、电子制造和医疗等关键领域提供大量高纯气体。例如,钢铁生产需要超高纯氧气,半导体制造和食品加工依赖高纯氮气,而高纯氩气则作为惰性保护气用于焊接和制药工艺。随着全球对工业气体需求的持续增长,先进的低温空气分离技术成为实现规模化、高效、可靠气体生产的重要手段。

低温空气分离原理

低温空气分离利用液化空气的分馏来分离其组分。压缩净化后的空气被冷却至低温(约-185°C),使其部分冷凝成液体。这种低温液气混合物被送入垂直蒸馏塔。由于氧气、氮气和氩气的沸点不同,它们在塔内不同高度的馏出位置也不同。氮气(沸点-196°C)在塔顶以蒸汽形式逸出,而氧气(沸点-183°C)则在塔底以液态形式收集。如有需要,氩气(沸点-186°C)可从中间位置提取。通过精确控制塔内的温度和压力梯度,空气分离装置(ASU)能够产出高纯度的氮气、氧气和氩气。 without chemical additives.

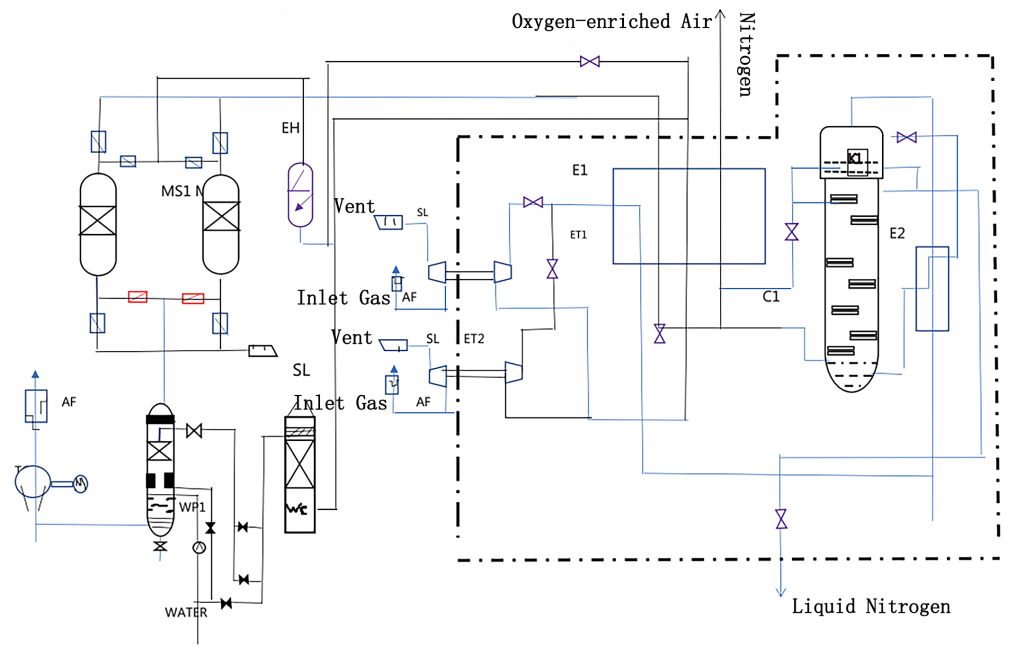

Process Flow of a 低温空气分离装置(ASU)

低温空分装置分阶段运行,将空气转化为纯气体:

- 压缩:环境空气被吸入并压缩(通常压缩至 6-8 巴)。这种高压空气是高效冷却和分离的起点。

- 净化:压缩空气通过过滤器和分子筛床,以去除水分、二氧化碳和其他杂质。这种净化对于防止下游设备结冰或产生固体沉积物至关重要。

- 冷却和液化:净化后的空气流经主换热器,在那里,它逐渐被冷产品流和膨胀制冷剂冷却。最终,空气达到低温并部分液化。

- 蒸馏: 冷混合物进入冷箱内的一个或多个蒸馏塔。在典型的双塔装置中,高压塔首先分离氮气和氧气,低压塔进一步提纯。氮气从塔顶排出,而液氧(以及氩气,如果有的话)则从塔底排出。

- 产品收集:分离出的气体被收集。氮气和氧气被重新加热后送至储存罐或用户处;任何液氧或液氮都被收集在低温储罐中。如有需要,氩气等副产品可通过额外的塔柱回收。

关键部件和设备

低温空分装置由专用设备制造。主要部件包括:

- 压缩机: Multi-stage compressors pressurize air to around 6–8 bar, which improves the efficiency of cooling and separation stages.

- 净化床:过滤器和分子筛可去除压缩空气中的水分、二氧化碳和碳氢化合物。这种净化对于防止低温换热器结冰和结垢至关重要。

- 主换热器(冷箱):高效板翅式换热器通过与排出的冷气体和液体进行热交换来冷却净化后的空气。冷箱将这些换热器和蒸馏塔封装在一个隔热的箱体内。

- 膨胀机/制冷涡轮机:一部分高压氮气被输送到膨胀涡轮机,从而产生冷制冷流,帮助液化进入的空气。

- 蒸馏塔:通常由高压塔和低压塔组成,用于分离液化空气。纯氮气从低压塔顶部排出,高纯氧气从底部排出。如有需要,可设置辅助塔回收氩气。

- 产品储罐:分离出的氮气和氧气被加热后送至加压储罐或管道。所有液态产品均收集在低温储罐中,以便根据需要进行运输或使用。

- 控制和安全系统:现代空分装置采用基于PLC的控制系统,并配备操作界面,用于监控压力、温度和流量。自动化控制系统调节阀门和压缩机,以确保稳定运行,并包含安全联锁装置,以保护设备。

性能和效率

低温空气分离的关键性能指标包括产品纯度、产量和效率。低温空分装置 (ASU) 可生产超高纯度气体:氮气流中的氧气含量通常低于 10 ppm,氧气产品的纯度超过 99.5%。这些装置专为连续运行而设计,可在各种工况下提供稳定的流量。

- 产品纯度:低温空分装置可可靠地生产高纯度工业气体。典型产品包括氮气(O₂99.5%),满足半导体、医疗和特种气体应用的要求。

- 效率和空气消耗量:效率以输入空气量与产品输出量的比值来衡量。先进的空分装置设计采用集成式热交换器和膨胀机来降低能耗。例如,一台中型装置每产生1 Nm³氮气,大约需要消耗3-5 Nm³空气。优化的热交换器和制冷循环有助于最大限度地减少送风需求和能耗。

- 稳定运行:自动化控制和反馈回路可维持恒定的压力和温度。即使需求发生变化,也能确保生产的稳定性。低温系统的可靠性意味着,只要维护得当,停机时间就会降至最低。

- 自动化与控制:基于PLC的系统可对过程进行精确控制。实时监测流量、压力和温度,以及安全联锁和报警装置,可提高运行可靠性并简化维护。

盛尔气体的核心优势

盛尔气体提供先进的低温空分装置,具有以下几个关键优势:

- 超高纯度:盛尔气体空分装置可始终实现≤10 ppm (≤0.001%)的氮氧含量。这种超低的污染水平远远超过许多行业的要求,确保输出非常纯净的气体。

- 稳定连续输出: 稳健的设计和过程控制确保压力和流量保持恒定。这些空分装置能够平稳应对负载变化,即使在需求或电力条件变化的情况下也能提供不间断的气体供应。

- Stable Continuous Output: The robust design and process control maintain constant pressure and flow. These ASUs handle load changes smoothly, providing uninterrupted gas supply even under varying demand or electrical conditions.

- 先进的PLC控制:每个空分装置都配备了现代化的PLC和用户友好的界面,可实现精确的自动化。实时监控和自动联锁确保安全可靠的运行,而远程诊断则简化了维护工作。

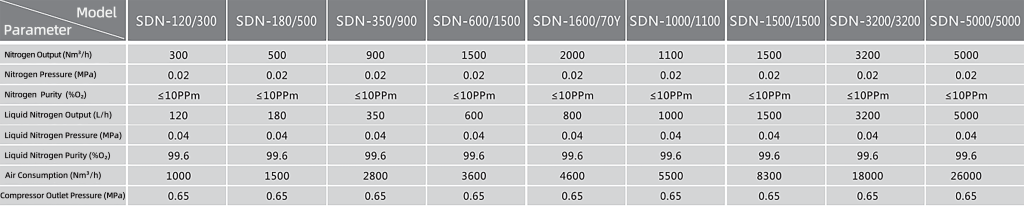

下表提供了盛尔气体低温空分装置几个型号的规格示例,说明了典型的氮气输出、纯度、压力和空气消耗量。

表1. 盛尔气体低温空分装置型号的关键规格(氮气输出、纯度、压力和空气消耗量)。

| 模型 | N₂ 输出量(Nm³/h) | 压力(兆帕) | 纯度(≤O₂ ppm) | 空气消耗量(Nm³/h) |

|---|---|---|---|---|

| SDN-120/300 | 300 | 0.02 | ≤10 | 1000 |

| SDN-180/500 | 500 | 0.02 | ≤10 | 1500 |

| SDN-350/900 | 900 | 0.02 | ≤10 | 2800 |

| SDN-600/1500 | 1500 | 0.02 | ≤10 | 3600 |

| SDN-1600/2700 | 2000 | 0.02 | ≤10 | 4600 |

| SDN-1000/1100 | 1100 | 0.02 | ≤10 | 5500 |

| SDN-1500/1500 | 1500 | 0.02 | ≤10 | 8300 |

| SDN-3200/3200 | 3200 | 0.02 | ≤10 | 18000 |

| SDN-5000/5000 | 5000 | 0.02 | ≤10 | 26000 |

工业应用

低温空气分离技术为许多行业提供氧气、氮气和氩气:

- 冶金与炼钢:高纯氧用于炼钢炉和转炉。氮气和氩气用于金属加工中的惰性气体保护和冷却。

- 化工和石油化工:氨或乙烯生产等工艺需要纯氧或纯氮。低温氮气也可用作惰性气体和化学反应的原料。

- 能源与动力: 发电厂中的富氧燃烧可提高效率并降低排放。氮气和氩气用于燃气轮机和大型发动机冷却。

- 电子和半导体:半导体晶圆加工和集成电路制造需要超纯氮气和氧气,其中必须严格控制污染。

- 食品、饮料和制药: ASU 产生的氮气用于食品包装、饮料分装和惰性气体保护,而纯氧则供应给医院和诊所用于医疗用途。

- 焊接、制造和玻璃:氩气用作焊接和激光切割中的惰性保护气体。氧气用于切割和焊接炬。氮气和氩气也有助于高质量玻璃和电子产品的制造。

结论

低温空气分离技术仍然是生产工业气体的一种成熟高效的方法。现代空分装置利用低温分馏技术,能够稳定可靠地生产超纯氧气和氮气。精心设计的工艺流程和先进的控制系统确保每个空分装置都能提供稳定的产品流量,并满足严格的纯度要求。

像盛尔气体这样的系统采用了最先进的热交换和PLC自动化技术,以最大限度地提高效率。这些装置通常能将氮气流中的氧气含量降至10ppm以下,同时优化空气和能源利用。数字控制和远程监控的集成进一步提高了安全性并简化了操作。

因此,如今的低温空分装置在钢铁、化工、能源、电子等众多行业中发挥着至关重要的作用。无论是为大型钢铁厂还是医疗机构供气,低温空分装置都能可靠地提供高纯度气体。盛尔气体专注于纯度、稳定性和效率,确保其空分装置能够满足全球工业气体客户的严苛要求。