食品包装用氮气已成为延长保质期、同时保持清洁标签配方和产品质量一致性的核心技术。通过用惰性气体取代包装顶部空间的大部分氧气,加工商可以减缓微生物生长、减少氧化并稳定颜色和质地——而无需依赖大量的化学防腐剂。维基百科 +1 对于工程师和科学家来说,挑战不仅在于理解微生物学和气体化学,还在于设计一个安全、可审核且尺寸适合生产线的氮气系统。

氮气在气调包装中的作用

在气调包装(MAP)中,氮气主要用作惰性平衡气体。它取代氧气,将二氧化碳带入包装袋内,并通过占据原本会被空气填充的顶部空间来防止包装袋塌陷。二氧化碳具有抗菌作用,而氧气有时会保持在可控水平,以保持红肉鲜亮的红色或促进新鲜农产品的呼吸作用。

从设计角度来看,在指定食品包装用氮气(MAP)时,主要有三个问题:

- 该产品适合使用哪种气体混合物?

- 要稳定地获得该混合物,需要多高的氮气纯度?

- 包装机需要多大的氮气流量和压力才能正常运行?

典型的MAP气体混合物

表1列出了常用气调包装产品实际中使用的气体成分示例。具体数值取决于产品、温度和保质期目标,但这些范围具有代表性。维基百科+2wittgas.com+2

表1 – 部分食品的改良气调包装示例

| 产品类别 | O₂ (%) | CO₂ (%) | N₂ (%) | 设计重点说明 |

|---|---|---|---|---|

| 鲜红肉类 | 60–80 | 20–40 | Balance (0–20) | 颜色稳定性与脂质氧化控制 |

| 禽类 | 0–20 | 20–40 | 40–80 | 病原菌与腐败控制 |

| 熟肉类 | 0–5 | 20–60 | Balance | 单核细胞增生李斯特菌与腐败抑制 |

| 奶酪 | 0 | 30–100 | Balance | 霉菌生长抑制与包装稳定性 |

| 烘焙食品与零食 | 0 | 0–30 | 70–100 | 氧化与酸败控制 |

| 新鲜农产品(沙拉类) | 3–5 | 3–10 | 85–94 | 呼吸平衡、质地与色泽 |

用于食品包装(MAP)的氮气 本身无需具备抗菌功能;其作用是营造一个稳定的背景气氛,以支撑所设定的二氧化碳浓度以及残留氧气水平。由于氮气在水和脂肪中的溶解度较低,即使二氧化碳被产品吸收,氮气也能维持包装内部体积的稳定。 Parker Hannifin Corporation + 2wittgas.com +2

食品级氮气的安全与法规要求

用于接触食品的氮气必须同时满足气体质量要求和系统级别的安全控制。在大多数司法管辖区,食品用氮气被归类为食品添加剂或加工助剂,并受到纯度与污染物限值的监管。常见要求包括: fullcryogas.com+2ramdon.com+2

- 高纯度:食品级氮气用于气调包装时,其纯度通常为 99.9% 或更高,使用点的残余氧含量低于 1%。fullcryogas.com+1

- 低湿度:通常需要压力露点低于 -40 °C 才能避免冷凝、阀门结冰以及潮湿引起的微生物风险。压缩空气最佳实践+1

- 低油和颗粒物含量:当现场产生氮气时,必须使用适当的过滤和活性炭来控制压缩机油的携带和颗粒物。压缩空气最佳实践+1

- 无毒性或反应性杂质:一氧化碳、氮氧化物和其他反应性气体的含量必须低于既定限值;这通过气体来源和合适的建筑材料来保证。wittgas.com+1

从食品安全体系的角度来看,食品包装用氮气(MAP)被视为一项关键公用设施。在基于HACCP的程序下,加工商通常会定义至少两个关键控制点:modifiedatmospherepackaging.com+1

- 包装内的气体成分和残余氧 – 可通过在线分析仪或常规顶空采样进行监测。Felix Instruments+2Onsite Gas+2

- 密封完整性和泄漏率 – 通过密封测试仪或基于样品的泄漏检测进行检查。

氮气纯度记录、气体混合物设定点、分析仪校准和包装机性能记录均构成食品安全文件的一部分,通常与其他过程控制一起接受审核。

系统容量规划基础知识

食品包装用氮气(MAP)的氮气发生和分配系统的正确尺寸设计,首先要从包装线入手,然后反向推算至氮源。一种简单且以工程为导向的方法是:

- 定义包装类型和顶空体积(V_headspace,单位为毫升)。

- 确定包装内的目标气体成分和所需的残余氧气水平。

- 选择冲洗效率系数(对于成型-填充-密封生产线,通常为内部容积的 2-4 倍,对于复杂几何形状,则更高)。

- 计算每包氮气用量。

- 乘以所有MAP产线的每小时包装数,即可得出总氮气需求量。

- 为应对泄漏、换型和未来增长,请增加安全系数(10-30%)。eiga.eu+2Parker Hannifin Corporation+2

下面的例子说明了计算方法。

表 2 – 零食生产线氮需求量计算示例

| 范围 | 象征 | 价值 |

|---|---|---|

| 每袋袋内顶空体积 | V_headspace | 1.0 L (1,000 mL) |

| 冲洗系数(每单位顶部空间的气体体积) | F_flush | 3 |

| 冲洗气中的氮气含量 | x_N2 | 100% (pure N₂) |

| MAP生产线每分钟袋数 | n_bag | 60 |

| 线路利用率 | U_line | 0.85 |

| 每日营业时间 | h_op | 16 |

基于以上假设:

- 每袋氮气量 = V_headspace × F_flush × x_N2

= 1.0 L × 3 × 1.0 = 3.0 L N₂ - 每小时氮气量 = 3.0 升 × 60 袋/分钟 × 60 分钟/小时 × U_line

≈ 9,180 升/小时 ≈ 9.2 Nm³/小时 - 日氮肥用量 ≈ 9.2 Nm³/h × 16 h ≈ 147 Nm³/天

实际上,工程师会将该生产线的供气量向上取整至 12–15 Nm³/h,以便应对更高的生产速度和未来的产品 SKU 需求。当多条生产线同时运行时,必须考虑它们的峰值需求,这通常需要结合多种因素和历史生产数据。

对于肉类或家禽等高流量应用,由于混合气体中可能含有 20%–40% 的 CO₂,氮气需求量的计算方法类似,但需根据混合气体中的氮气比例进行调整。食品包装用氮气 (MAP) 系统还必须在 MAP 机的进料口提供足够的压力(通常为 3–6 bar(g)),以确保快速、稳定的冲洗和精确的气体混合。

向 MAP 管线供应氮气的标准工艺流程

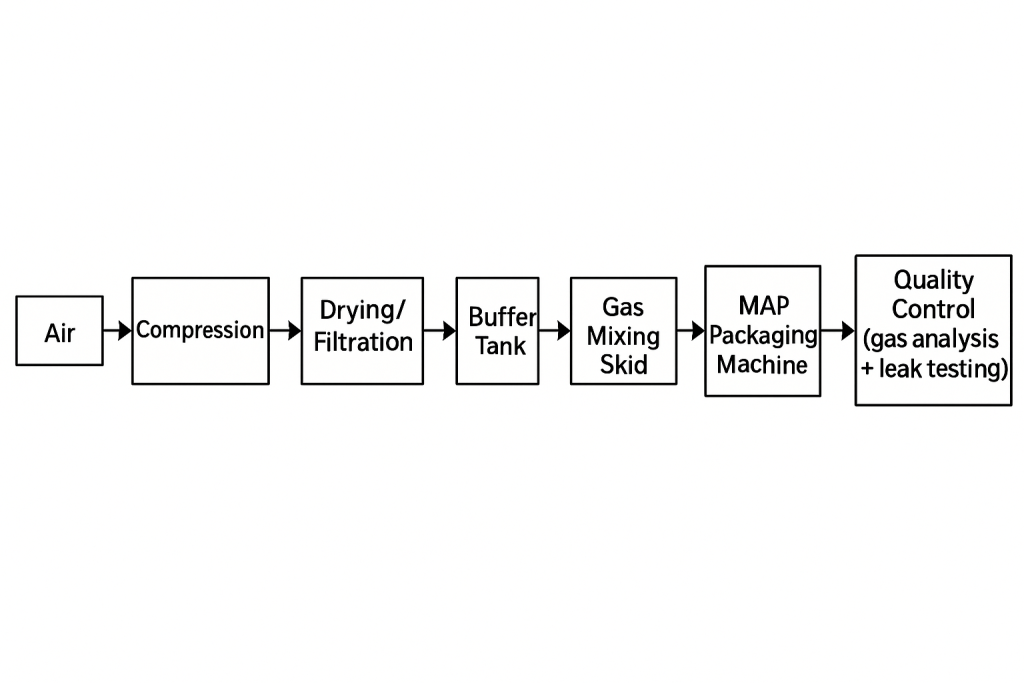

尽管每个工厂的情况都不尽相同,但食品包装用氮气(MAP)的生产流程可以大致标准化。下图描述了一种典型的现场制氮装置:eiga.eu+2OXYMAT+2

- 环境空气进气

- 空气压缩机

- 初级过滤和干燥(冷冻式或干燥剂式)

- 精细过滤和除油

- 制氮机(PSA 或膜法)

- 氮缓冲罐

- 分配总管和压力调节

- 每台MAP机的气体混合器(N₂/CO₂/O₂)和流量控制装置

- 在线气体分析仪和包装密封检查

- 顶空验证和记录保存

以简化的流程图表示:

空气 → 压缩 → 干燥/过滤 → 氮气发生器 → 缓冲罐 → 分配歧管 → 气体混合撬装系统 → MAP包装机 → 质量控制(气体分析+泄漏测试)

如果氮气并非现场制取,而是从散装液态储罐供应,则上游模块会被储罐、汽化器和压力控制站所取代,但下游的MAP工艺流程基本相同。设计完善的食品包装用氮气(MAP)装置还包含清晰标识的隔离阀和旁通管线,以便在不中断生产的情况下对系统部件进行维护。Compressed Air Best Practices+1

设计和运营最佳实践

为了保持食品包装用氮气(MAP)系统长期稳定运行,建议采取以下几项设计和操作措施:

- 根据产品科学调整气体混合物:肉类、奶酪、烘焙食品和新鲜农产品对氧气和二氧化碳的反应各不相同。应使用保质期研究和挑战性测试来验证所选的气体配方。Felix Instruments+2pmc.ncbi.nlm.nih.gov+2

- 保护压缩空气质量:空气质量差会降低氮气发生器的性能,并可能引入异味或污染物。监测发生器上游的露点、油和颗粒物至关重要。压缩空气最佳实践+1

- 使用足够的缓冲体积:尺寸合适的缓冲容器有助于将发生器动态特性与包装机的快速瞬态过程解耦,避免压力骤降和成分波动。eiga.eu+1

- 系统仪表:压力变送器、流量计和在线气体分析仪可提供故障排除、持续改进和审计追踪所需的数据。Felix Instruments+1

- 制定维护和冗余计划:双发电机、备用压缩机和气缸备用旁通连接可防止维护期间或意外故障导致的停机。OXYMAT+1

- 与食品安全计划整合:氮气纯度、气体混合物设定点、分析仪校准和泄漏测试记录应纳入 HACCP 或同等食品安全计划。modifiedatmospherepackaging.com+2fda.gov+2

概括

对于工程师和技术人员来说,设计食品包装用氮气(MAP)是一项多学科任务,它将气体化学、微生物学、工艺工程和食品安全结合起来。氮气本身的化学性质很简单,但输送氮气的系统——从压缩空气质量和发生器选择,到气体混合、包装冲洗和顶空验证——决定了气调包装 (MAP) 程序是否真正能够延长保质期并保护品牌质量。Onsite Gas+2Wikipedia +2 通过将设计决策建立在产品特定的气体混合物、严格的安全标准和实际的系统尺寸之上,就可以构建氮 基础设施高效、可审计,并随时准备支持 MAP 应用的未来增长。