深冷空分装置(ASU,Cryogenic Air Separation Units)是工业领域中用于生产高纯度氧气、氮气和氩气的核心设备。其原理是利用极低温下空气各组分的不同沸点进行分馏。此类大型装置(氧气产量 >100 吨/天)通常用于对气体纯度(如 O₂ >99.5%)或压力要求较高的场合。 参考来源:ispatguru.com;ispatguru.com。 整个 深冷空分工艺流程(process flow) 包含多个阶段:环境空气吸入与过滤、多级压缩(含中间冷却)、水分和二氧化碳去除(净化)、深度预冷、主换热、在高压塔与低压塔内的深冷精馏、可选的氩气回收,以及最终的产品处理。 本文将以技术细节为导向,逐步解析每个环节的原理与操作要点,并结合当前行业标准与工程实践进行说明。

进气和过滤

环境空气通过专用进气口被吸入系统,这些进气口通常设置在**高位或上风向**,以避免灰尘、燃烧气体等污染源的影响。 参考资料:asiaiga.org。 在实际应用中,ASU(深冷空分装置)的进气系统通常采用**粗滤与精滤串联结构**:例如旋风式或金属网**预过滤器**,再加上**滤芯式精过滤器**,以去除空气中的颗粒杂质。过滤段还会安装**防虫网**与**除雾器(demister)**,以防止昆虫或雨水进入系统。 每级过滤器均配有**差压表(ΔP gauge)**,用于监测压降并提示维护时机。 资料来源:asiaiga.org。 国际安全规范要求进气系统至少采用**两级过滤(Two-stage Filtration)**,并配备防虫网、雨雪罩及防冻保护措施,以保障**无油空气压缩机(Oil-free Compressor)**的运行安全。 在关键级别的空分装置中,进气还会配置**在线气体监测系统(如碳氢化合物分析仪)**;一旦检测到污染浓度超出安全限值,系统会自动触发联锁停机以防事故发生。 参考来源:asiaiga.org。

空气压缩与冷却

经过过滤的空气进入**主空气压缩机(MAC,Main Air Compressor)**,该设备通常为多级无油离心式压缩机。空气被压缩至所需的精馏压力,一般在 **4–10 atm(约 4–10 bar)** 范围内。 参考来源:eiga.eu。 对于大型深冷空分装置(ASU),通常采用 **3–5 级压缩结构**。每一级压缩后,空气通过**中间冷却器(intercoolers)**——通常为水冷式换热器——以去除压缩热并冷凝出部分水分,从而显著降低后续深冷设备的负荷。 资料来源:cold-facts.org;eiga.eu。 在最后一级压缩后,热的高压空气经**后冷却器(aftercoolers)**进一步冷却,通常降至接近环境温度,此时大部分液态水已被分离排出。为防止气流发生喘振(surge),系统通过**进口导叶(IGV)**与**回流阀**实现流量的精确控制。 关键点:压缩机是整个 ASU 系统中**能耗最高的核心设备**。因此,优化其**等熵效率**与**中间冷却性能**对于提升整厂运行效率至关重要。 (参考来源:cold-facts.org;eiga.eu)

空气净化和预冷

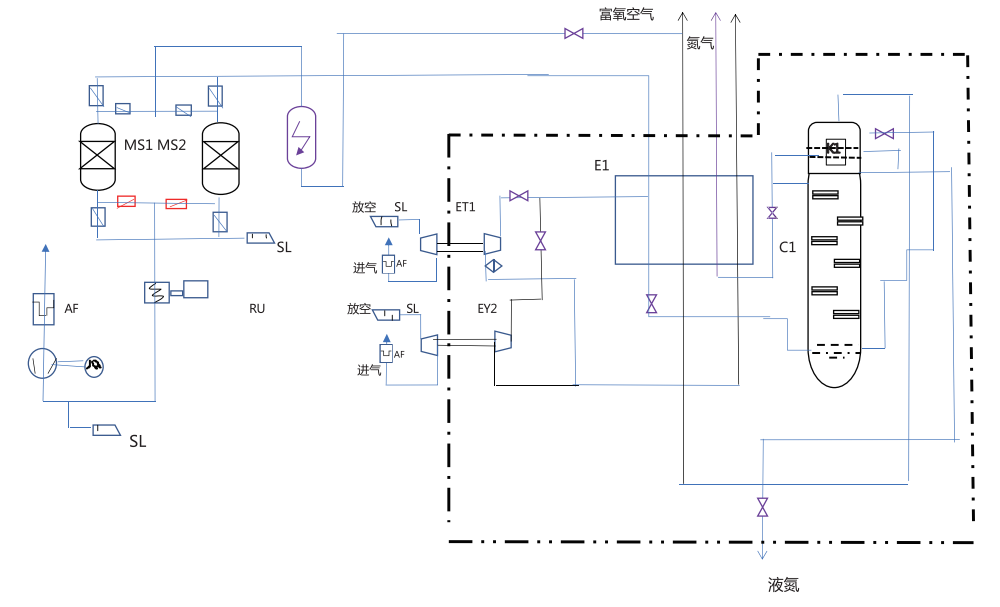

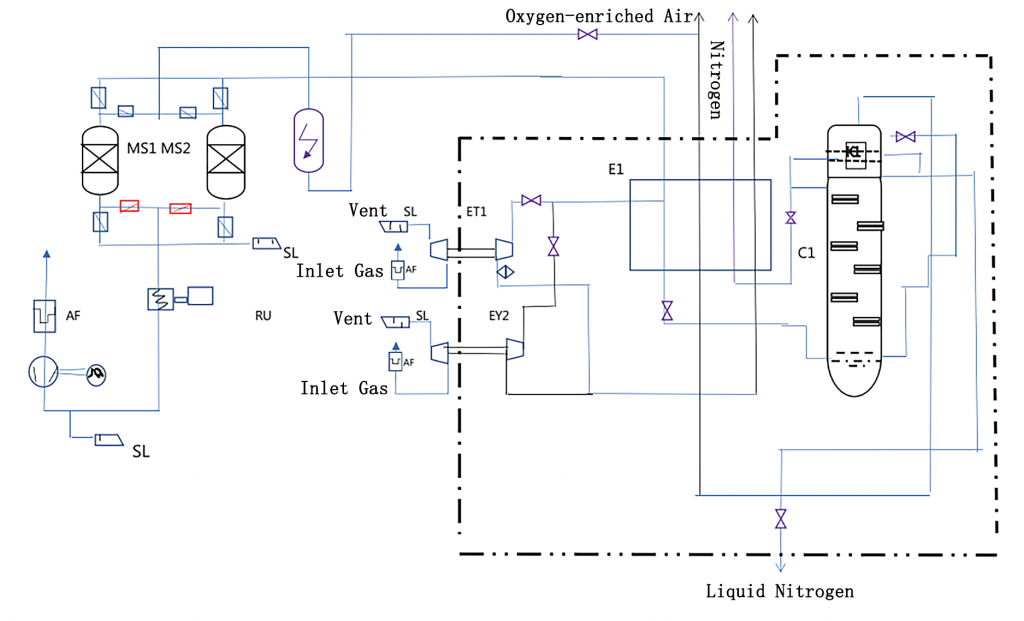

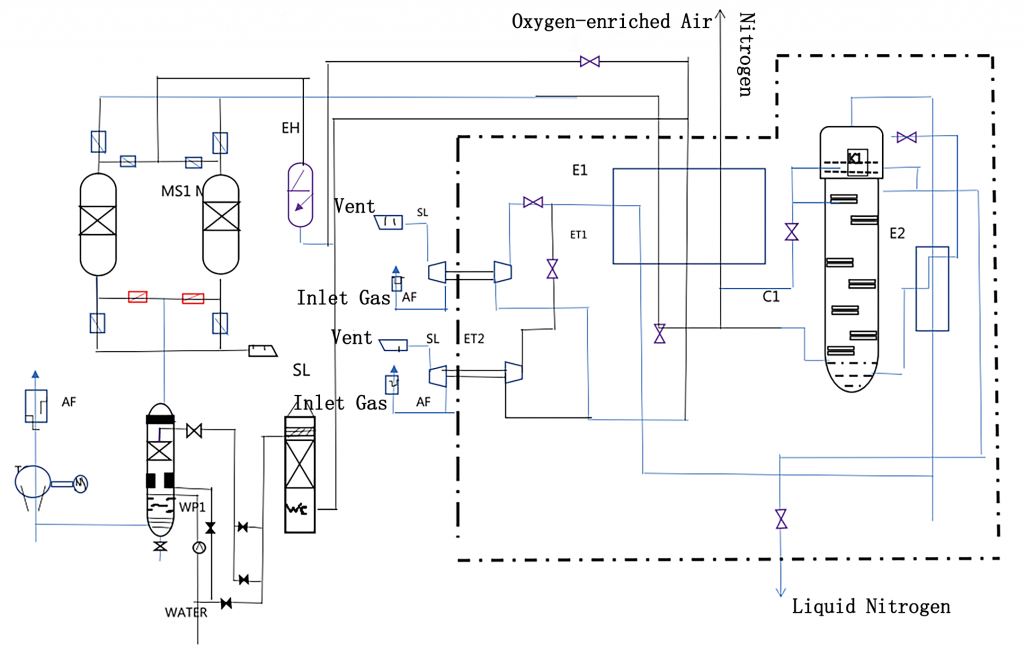

在进行深度冷却之前,压缩空气中的微量可凝结物(H₂O、CO₂、碳氢化合物)必须被彻底去除,否则会在深冷换热器中冻结并造成堵塞。工业上通常采用两种净化方案:前端吸附(Front-End Adsorption) 或 REVEX(反向换热器系统,Reversing Heat Exchanger)。 在 **吸附净化方案** 中,热的高压空气首先进入装填有**分子筛(Molecular Sieve)**和**活性氧化铝(Al₂O₃)**的吸附塔,用以去除水分和二氧化碳。 这些吸附塔交替运行:一塔处于吸附状态,另一塔则以干燥氮气(Dry N₂)进行再生,从而实现连续净化。处理后的空气被称为 **洁净干燥空气(CDA, Clean Dry Air)**,并保持原有的工作压力。 资料来源:cold-facts.org;cold-facts.org。 另一种方案——**REVEX 系统**——则直接利用深冷换热器本体进行净化:通过交替切换“湿气通道”和“干气通道”,利用冷端温差实现冷凝与除湿。虽然结构紧凑,但通常噪音较高,且对微量碳氢物的去除效果有限。 参考来源:cold-facts.org。 无论采用哪种净化方式,目标都是确保进入冷箱(Cold Box)的空气 **无油、无水、无 CO₂**,为后续深冷精馏提供安全、稳定的原料气源。

空气在完成净化后,会经过进一步的预冷(pre-cooling)过程,可利用冷却水或外部制冷剂进行换热,使空气温度进一步降低,为进入主深冷换热器做好准备。 然而,在多数现代化深冷空分装置(ASU)中,这一阶段的最终冷却通常完全在**冷箱(Cold Box)**内完成,利用来自产品气流的逆流换热实现能量回收(详见下文)。 在预冷阶段结束时,空气仍保持气态,但已通过中间冷却器和净化系统释放出大量热量,从而实现了最大化的焓值回收(enthalpy recovery),为后续的深冷换热与精馏过程奠定能效基础。

主低温换热器(“冷箱”)

净化后的高压空气被引入**冷箱(Cold Box)**,这是一个高效绝热的密封结构,内部安装着全部深冷设备。 空气首先进入**主换热器(Main Heat Exchanger)**,该装置为多流道的**钎焊铝板翅式换热器(Brazed Aluminum Plate-Fin Type)**。在这里,进入的空气与来自产品端(氧气、氮气)的低温气体**逆流换热**,空气被逐级冷却至接近液化温度。 现代空分装置(ASU)通常在一个壳体中设置两段换热区,即“**热端(Warm End)**”与“**冷端(Cold End)**”。 在热端,压缩空气与高压产品气(如高压氮)进行热交换;在冷端,则通过与温度最低的返回气体流(如低压氮、氧)换热,使空气温度降至接近其液化点。 参考来源:cold-facts.org。 经过主换热器全负荷换热后,空气温度约为 **–160 °C**,此时已接近其在该压力下的沸点。此时,大部分空气成为**两相流(液–气混合物)**,准备进入后续的**精馏塔(Distillation Columns)**进行分离。 资料来源:cold-facts.org。

若系统配备膨胀透平机(Turbo-expander 或 Expansion Turbine),通常会被集成在冷箱内部,用于提供**附加制冷量。 在所谓的改良克劳德循环(Modified Claude Cycle)中,一部分高压空气经由膨胀机进行绝热膨胀(Isentropic Expansion),在此过程中释放大量冷量,从而大幅降低气体温度。 资料来源:cold-facts.org。 这种额外的制冷不仅能够弥补系统热泄漏(Heat Leaks),还可通过同时降低换热器热端与冷端的温差(Temperature Approach),显著提升整体系统效率。 参考来源:cold-facts.org。

高压和低压蒸馏塔

核心的分离过程在两座串联布置的精馏塔中完成(有时称为双塔结构(Double-Column Design))。 其中,高压塔(HP, High-Pressure Column)(通常运行压力约为 4–6 bar)接收来自主换热器底部的低温部分液化空气。 参考资料:cold-facts.org。 在塔内,上升的蒸汽与下降的液体不断进行多级接触,实现分馏过程。 挥发性较高的氮气倾向于汽化并上升,而液体部分则逐渐富集氧气与氩气。 在稳定工况下,高压塔塔顶可获得几乎纯净的氮气。 该氮气随后被送入再沸器/冷凝器(Reboiler/Condenser)**进行冷凝,为高压塔与低压塔同时提供回流液;冷凝得到的液氮回流至塔顶作为回流物。 高压塔底部(塔釜)所收集的液体为富氧且含氩的混合物(约含 30–40% O₂)cold-facts.org。 其中一部分液体被泵送并经节流降压后进入低压塔(LP, Low-Pressure Column),而来自高压塔塔顶的稀氮液体也可同时作为低压塔的回流液引入。

低压塔(LP Column,运行压力约为 1 bar)接收来自高压塔(HP Column)的进料,用于完成最终的气体纯化过程。 在低压塔内,向下流动的富氧/富氩液体被上升的蒸汽不断汽提,从而在塔底获得**几乎纯净的氧气**,而塔顶则产生**废氮气**。 参考来源:cold-facts.org。 低压塔底部即为**液氧(LOX)**的汇集点。高纯度液氧从塔底抽出: * 在“**液态泵送型(Pumped-LOX)**”设计中,液氧可作为液体产品输出; * 在“**气相型(Gas-phase)**”设计中,液氧会被部分汽化并通过主换热器(Main Exchanger)加热,生成高纯度气态氧(Gaseous O₂)。 资料来源:cold-facts.org。 低压塔塔顶则产生低纯度氮气(通常含少量 O₂,约几个百分比),该气体首先用于对回流液进行**深度冷却(Sub-cooling)**,随后在主换热器中被加热回温。 任何残余的冷废氮气会被**排放(Vented)**或用于系统的**吹扫与吸附剂再生(Purge/Regeneration)**。

下表总结了这两列的主要规格:

| 范围 | 高压柱(HPC) | 低压柱(LPC) |

|---|---|---|

| 工作压力 | ~4–6 bar (4–10 atm)eiga.eu | 约 1–1.5 bar(接近常压)jalonzeolite.com |

| 塔顶产品(Top Product) | 高纯氮气(High-purity N₂ gas)cold-facts.org | 低纯度氮气(废气)cold-facts.org |

| 底部产物 | 富氧/氩液体(供给低压)cold-facts.org | 高纯度液态氧cold-facts.org |

| 氩气提取 | 无专门抽取(氩气保留在塔底) | 富氩侧线抽取(送入氩塔)cold-facts.org |

<div style="”text-align:center”">*Table: Typical HP vs LP column parameters in a cryogenic ASU* (argon ~1% of air; see text and sources)</div>

氩气回收

由于氩的沸点与氧非常接近,许多空分装置(ASU)都配备有氩气回收单元。 在低压塔(LP塔)中部,氩气在精馏过程中逐渐富集,通常在此位置抽取出一股约含30%氩的富氩液体cold-facts.org。 这股粗氩液流将被送入一座独立的专用精馏塔,以生产高纯氩气。在现代空分装置中,氩塔通常与低压塔并列布置,并一同集成在冷箱内。 回收的氩气可作为液体或气体产品输出。若无需回收氩气,则低压塔中部液体将继续在主塔中进行常规分离。 相关操作规范指出,若需回收氩气,侧线抽取必须在合适塔板上洁净取出,并进行专门处理,以避免产品被污染eiga.eucold-facts.org。

产品提取与储存

最终产品——氧气、氮气和氩气——从深冷系统中以低温气体或液体的形式输出。通常,纯气体会通过主换热器与进入系统的空气进行逆流换热,从而回收冷量并被加热至常温eiga.eu。 气体产品(GOX、GAN)随后会输送至用户系统,或在需要高压时进行进一步压缩。 液体产品(LOX、LIN、LAR)则可储存在深冷贮槽中,或通过泵送方式输送至管道网络。现代空分装置可根据需求灵活配置气体或液体输出;若需大量生产液态氧/氮,则必须提供额外的制冷能力(通常由氮膨胀液化单元实现)eiga.eu。 例如,一台典型的空分装置可同时将液氧输送至储罐,并加热、压缩氧气作为气态产品输出。为防止杂质(如碳氢化合物)积聚,系统通常会从塔底持续放出少量液氧以实现净化cold-facts.org。 在所有情况下,液体产品均储存在绝热贮槽中,而气体产品则可在中压条件下储存或直接输送至管网。

一个关键的运行要点是:**能耗会随着目标纯度的提高而显著上升**。 公开数据显示,深冷空分装置在生产氧气时的能耗通常约为 **200–400 kWh/吨O₂**tewincryo.com;若氧气纯度约为 90%,能耗可低至 **150 kWh/吨**,而在超高纯度条件下则可能高达 **800 kWh/吨**thundersaidenergy.com。 表 1 展示了不同氧气纯度下能耗变化的趋势。 在实际运行中,主换热器的温差(进出口最小温差)以及高、低压塔的运行压力会根据产品要求进行优化调整,以实现效率最大化。 在换热器中尽量减小温差、实现良好的热耦合,是降低压缩机负荷、提升系统能效的关键设计目标cold-facts.orgispatguru.com。

| O₂ Purity (vol%) | Energy (kWh per tonne O₂) |

|---|---|

| ~90% | ~150–200 |

| ~95% | ~200–300 |

| ~99% | ~300–400 |

| ~99.5% | ~350–450 |

<div style="”text-align:center”">*Table: Illustrative oxygen production power vs. O₂ purity. Higher purity demands more energy:contentReference[oaicite:43]{index=43}:contentReference[oaicite:44]{index=44}.*</div>

安全注意事项

深冷空分装置在运行中必须严格遵守安全规范。 **氧气危害:** 富氧环境极易助燃,因此所有与氧气接触的材料和润滑剂必须具有相容性(如金属部件需彻底脱脂清洗),并符合相关设计标准asiaiga.org。空气压缩机、阀门及管路等氧气回路设备均需防护或进行惰性气体置换。 **污染风险:** 空气中若含有水分或碳氢化合物,会在深冷条件下冻结或发生反应。特别是若水分滞留在铝填料中,可能与铝反应生成氢气(Al/H₂O反应),从而形成爆炸性混合气eiga.eu。因此,空分系统必须实现**100%去除CO₂和H₂O**eiga.eu,并持续监测碳氢杂质含量。 **压力防护:** 所有冷端容器及塔体均装有安全泄压装置(PRD),以防止管道堵塞或负压情况发生;同时配备膨胀罐与爆破片等安全保护措施。 **低温危害:** 极低温会造成冻伤与窒息风险,封闭区域内可能形成富氧气氛。正如安全文献所指出的:“深冷温度、氮气与氧气均存在安全隐患;空气中若混入油类或碳氢化合物,可能与氧气自燃。” 因此,空分装置通常配备**碳氢检测仪、氧浓度分析仪与流速控制系统**,并严格执行惰化与置换操作cold-facts.org。例如,操作员会持续从低压塔液氧汇底部放出少量液氧,以防止碳氢物质积聚引发爆炸cold-facts.org。 **监测与联锁停机:** 现代空分设备装有实时传感器,可监控O₂/N₂浓度及微量杂质。当系统检测到危险状况(如碳氢浓度或氧浓度异常升高)时,控制逻辑会自动触发停机保护asiaiga.orgcold-facts.org。

总体而言,空分装置(ASU)的安全运行依赖于**严格的监测、吸附器与换热器的高质量维护**,以及对相关**深冷设备规范的全面遵守**。 操作人员必须遵循行业标准与安全指南(如 **EIGA/CGA** 的相关建议),涵盖设备材料选择、绝热防护、紧急泄压设计及**锁定/挂牌(Lock-out/Tag-out)**操作程序,确保系统在全生命周期内安全、可靠、可控。

深冷空分是一项复杂且高度工程化的工艺。 从空气预处理、精馏分离到最终产品的提取与储运,每一个环节都必须精准控制,以在保证气体纯度和产量的同时,最大限度地降低能耗。 通过遵循行业最佳实践与技术标准(如空气过滤、净化及设备设计规范),空分装置(ASU)能够实现长期稳定运行,持续输出符合要求纯度与压力的氧气、氮气及氩气产品。 凭借高效的热集成设计与严谨的安全控制体系,深冷空分装置已成为现代化工、冶金及医用气体生产领域的核心技术之一。