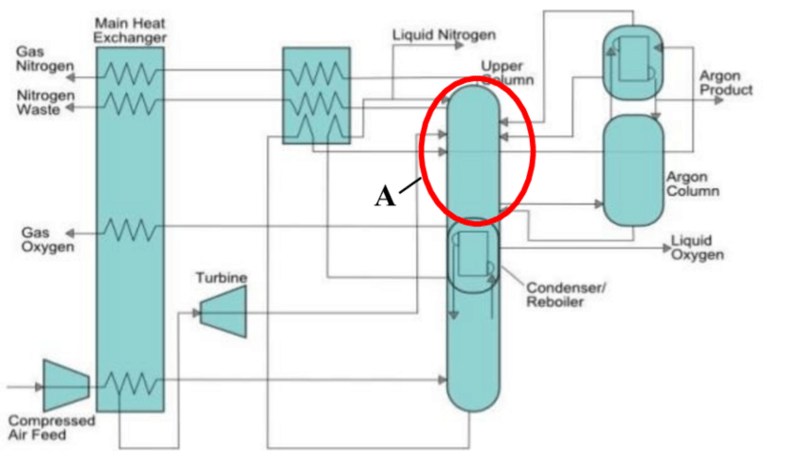

在实际应用中,石化装置的低温空气分离必须与下游装置紧密集成,以匹配压力、纯度和负荷曲线。图:低温空气分离装置(ASU)将空气分离成主要成分的示意图。环境空气在进入蒸馏段之前经过压缩和预冷;主低压塔底部产出液态氧(O₂),顶部产出气态氮(N₂),而侧置氩气塔则从中间气流中回收氩气(Ar)。

低温空气分离装置(ASU)是大型工业设备,用于液化和蒸馏环境空气,以生产高纯度工业气体。通过多级压缩、CO₂/H₂O 去除、深度冷冻和分馏,通常可生产纯度≥99.5%的氧气和纯度≈99.9%的氮气,产品形式可以是气态或液态。

这些装置在石油化工联合装置中至关重要,因为这些装置需要大量的纯氧气、氮气和氩气。空分装置(ASU)产生的氧气为自热重整装置和部分氧化反应器提供原料,用于生产氨和甲醇的合成气,并为环氧乙烷反应器提供原料,在该反应器中,乙烯在银催化剂的作用下被氧化。氮气则广泛用于惰性气体保护、吹扫和压力控制。一台现代化的低温空分装置每小时可生产数百至数万标准立方米的氧气,并同时生产氮气和氩气。

低温空气分离器的工作原理

在石化厂的低温空气分离中,典型的空分装置(ASU)由压缩机、换热器、蒸馏塔和储罐组成。环境空气首先被压缩至约5-10巴,然后通过净化床去除水分和二氧化碳。洁净的压缩空气随后在制冷循环中冷却(通常使用膨胀的低压产品流和涡轮膨胀机)至约-170℃,并在进入蒸馏系统前部分液化。

在标准的双塔装置中,高压塔(HP塔)为低压塔(LP塔)供气。由于氮气的沸点为-196℃,氧气的沸点为-183℃,富氮气相上升并从高压塔顶部排出,而富氧液体则沉至低压塔底部。高压塔和低压塔之间的侧塔可以抽取中间流,并将其提纯为高纯氩气。

该配置可提供用户所需压力(通常为 4–10 bar)的连续气态氧气和氮气,并在需要储存时提供液态氧气/氮气。典型装置的氧气纯度可达 99.5–99.8%,氮气纯度可达 99.9% 或更高。以下概述了典型空分装置的性能:

| 范围 | 低温空分装置(典型) |

|---|---|

| 氧气纯度(气体产品) | 99.5–99.8%delion.swiss |

| 氮气纯度(气体产品) | 纯度约为99.99%(电子级可能) |

| 低温输出能力(O₂) | 约 200 – 40,000+ Nm³/h(最高可达 120,000 Nm³/h)delion.swissthundersaidenergy.com |

| 低温输出能力(N₂) | ~1,000 – 150,000 Nm³/hthundersaidenergy.com |

| 用电量 | 每立方米氧气耗能约为 0.4–0.8 千瓦时(≈400–800 千瓦时/吨氧气)delion.swissthundersaidenergy.com |

| 典型排放压力 | 约5-10巴(管道范围) |

大多数大型空分装置以大约 5-7 巴的压力输送两种气体,适合管道输送或直接用于工艺用途。高产能空分装置(日处理氧气量达数千吨)可实现规模经济:装置规模越大,每吨氧气的生产能耗(千瓦时)就越低。thundersaidenergy.comdelion.swiss。对于长期项目而言,用于石化厂的低温空分技术也是一种有效的对冲手段。液化天然气价格波动剧烈。

低温空气分离技术在石油化工装置中的应用

低温空气分离技术已深度集成到现代石化联合装置中。下游主要工艺都依赖于空分装置提供的纯净气体:

- 合成气和氢气生产(氨/甲醇/炼油): 在氨和甲醇装置以及许多氢气生产装置中,粗原料(天然气、石脑油、炼厂尾气或煤衍生物)与纯氧气进行部分氧化,生成合成气。自热重整器 (ATR) 和部分氧化 (POX) 反应器需要稳定的高纯氧气供应,以实现精确的 H₂/CO 比eiga.eu。低温空分装置 (ASU) 提供这种氧气;例如,氨厂的气化炉可能消耗数百至数千 Nm³/h 的氧气,并压缩至数十巴。气化后,低温冷却器和塔器可以进一步提纯合成气或从炼厂尾气中回收氢气,因为低温分离可以通过去除 CO₂/CH₄ 来高效提纯氢气。osti.gov。实际上,石化厂的低温空气分离装置通常是围绕这些大型连续合成气和氢气生产装置进行设计和控制的。

- 环氧乙烷 (EO) 生产:环氧乙烷是通过银催化剂催化乙烯(来自蒸汽裂解装置)氧化制得的。该工艺使用高纯度氧气(通常由空分装置 (ASU) 制得),在受控压力(通常为 1.5–3 MPa)下将 C₂H₄ 氧化为 C₂H₄O。dwsim.fossee.inchemanalyst.com。精确计量空分装置 (ASU) 的氧气对于产量和安全性至关重要:氧气过多会导致二氧化碳副产物的产生,氧气过少则会降低环氧乙烷 (EO) 的产量。许多环氧乙烷装置都与大型空分装置集成在一起;例如,一个气体裂解装置会配备一个专用的低温装置,为环氧乙烷(EO)装置和其他化学工艺提供低温物质。dwsim.fossee.inchemanalyst.com。这种将低温空气分离技术与石油化工装置紧密结合,确保了稳定的氧气供应、高选择性和安全的反应器运行。

- 催化重整和加氢处理:在石脑油催化重整(生产高辛烷值汽油和氢气)过程中,反应器尾气中含有氢气和轻烃。虽然大部分氢气在现场被消耗(用于加氢处理和加氢裂化),但剩余的富氢气体可以回收。一些炼油厂/石化厂使用低温氢气回收装置来提纯这些氢气:低温分离可得到纯度极高的氢气(≥99.99%),并同时生产甲烷/乙烷作为燃料,其经济性通常优于变压吸附(PSA)技术。osti.gov广义上讲,任何含氢的烃类加氢处理尾气(例如来自加氢处理装置或加氢裂化装置的尾气)都可以送入低温净化器。催化重整本身不使用氧气,但其产生的氢气可以通过低温蒸馏捕获,从而提高整个装置的效率。

- 工艺炉和燃烧:许多现代裂解装置、重整装置和反应器采用富氧燃烧器(使用纯氧或富氧空气的燃烧器)来实现更高的火焰温度和更低的烟气量。低温空分装置可以为这些加热器提供氧气,从而显著降低烟气中的氮气含量。例如,二氧化碳/一氧化碳脱除装置或克劳斯硫磺装置可以利用来自空分装置的氧气燃烧富含硫化氢的尾气,以回收硫或净化合成气。

- 惰性化、吹扫和覆盖:氮气在石化工厂中广泛用于惰性化设备、吹扫管道和维护安全。空分装置 (ASU) 生产的氮气(纯度 99% 以上)是可靠的仪表和工艺氮气来源。例如,在聚丙烯或聚碳酸酯工厂中,液氮用于吹扫反应器中的残留单体。用于储存挥发性原料和产品的储罐会用氮气覆盖,以防止空气进入和爆炸。大型二氧化碳脱除装置也可能使用氮气来控制压力。与适用于中等流量的变压吸附 (PSA) 不同,低温氮气更适用于需要大量连续超干氮气的情况。如果尺寸合适,用于石化工厂的低温空气分离 可以用一个集成的仪表和工艺氮气源取代多个小型氮气装置。

- 氩气和特种气体:低温空分装置通常会通过侧塔联产氩气(约占产量的0.3%至0.5%)。在石油化工领域,氩气有一些特殊用途(例如用作惰性示踪剂或用于特种聚合物工艺),但更常见的是作为商业气体出售。

技术优势和考虑因素

低温空气分离技术在石化工厂中为大型一体化联合装置提供了诸多优势:

- 高纯度及产品灵活性:低温空分装置可提供极高纯度的气体:氧气≥99.5%,氮气≥99.9%,并可选择调节纯度或生产液体。它们可同时供应多种气体(O₂、N₂、Ar)和液体(液氧/液氮),以满足各种工厂的需求。delion.swiss.

- 大规模连续供应: 这些装置在需求稳定、用量大的应用中表现出色。拥有固定管道的大型石化联合企业可以证明低温空分装置的高昂投资成本是合理的。一旦投入运行,它们就能提供不间断的天然气供应,且边际成本低廉(尤其是在与工厂能量回收系统集成的情况下)。

- 规模化热力学效率: 虽然低温装置耗电量大,但随着容量的增加,单位气体的能源效率会更高。大型空分装置(例如 >5,000 Nm³/h)每 Nm³ O₂ 可达到约 0.4 kWh 的能量密度,这相当于每吨约 400 kWh 的能量密度。与同等输出功率的小型PSA系统相比,该系统性能相当甚至更优。此外,诸如涡轮膨胀机循环和热集成等改进措施还能降低能耗。

然而,也存在一些限制:

- 高昂的资本和能源成本:低温空分装置的基础设施十分复杂(低温冷箱、蒸馏塔、涡轮机械)。每吨年氧气产能的资本支出可能高达 200-300 美元thundersaidenergy.com,这意味着数百万美元的投资。运行功率消耗很大(大型工厂通常为几兆瓦),电力成本在运营支出中占主导地位。thundersaidenergy.com.

- 负荷变化适应性差:低温空分装置针对稳定运行进行了优化。它们的启动时间较长(数小时至数天),且负荷调整灵活性有限。天然气需求的突然变化(在某些石油化工生产中很常见)会带来挑战。因此,它们最适合具有基准负荷的工厂(例如,连续合成气生产),如果需要间歇性供气,可以与小型变压吸附装置(PSA)配合使用。

- 基础设施需求:低温空分装置需要相当大的占地面积(用于冷箱和压缩机)以及现场公用设施(冷却水、吹扫系统)。通常需要大容量氧气储存(液氧罐)来缓冲生产和需求。

尽管存在这些考虑因素,大多数大型石化企业仍然依赖低温装置,因为它们具有无可比拟的纯度和规模优势。如果集成得当,其带来的益处(确保原料气体纯净、提高炉膛效率、实现先进工艺)将远超成本。

未来趋势与融合

低温空气分离技术持续发展。工程师们正在探索混合方法(例如将空分装置与变压吸附/变压真空吸附或氧气传输膜耦合),以提高其灵活性或效率。在石油化工领域,人们越来越关注利用空分装置产生的氧气来减少碳排放(例如用于残渣气化或新型“富氧燃烧”裂解装置)。同样,低温装置也正在被改造用于回收和液化二氧化碳或其他副产品。尽管如此,这项核心技术仍然是工业气体供应的支柱。随着新的石油化工工艺(例如生物质合成气或采用电解氧气的电转气工艺)的出现,低温空分装置将在现场提供高纯度氧气和氮气方面发挥关键作用。

总体而言,用于石化工厂的低温空气分离技术使运营商能够获得所需的纯净气体——从用于反应器的多吨级氧气流到用于安全保障的大量氮气——且性能可预测。通过遵循行业最佳实践(例如与工艺装置共址、优化压降、利用废热),运营商可以平衡较高的初始能耗与长期可靠性。上表和本文中的图表展示了低温空气分离装置如何提供驱动现代石化行业发展的关键原料和公用设施。