这种制氧装置如今已成为钢铁、化工和能源项目中的标准公用设施,但人们对其工程设计仍常有误解。从外观上看,冷箱就像一个简单的隔热塔;而其内部则是由压缩机、分子筛吸附器、板翅式换热器、蒸馏塔和控制回路等紧密耦合的系统协同工作,以所需的压力、流量和可靠性提供高纯度氧气。换句话说,冷箱是现代低温空气分离氧气设备的可见外壳。

1. 工业角色和设计范围

对大多数用户而言,首要问题并非“它是如何工作的?”,而是“它能提供什么?”。典型的低温空气分离制氧设备处理能力范围从约1,000到超过40,000 Nm³/h的气态氧,产品纯度在93%到99.6%(体积比)之间。设备配置很大程度上取决于具体工艺:钢铁厂通常需要中压氧气用于碱性氧气转炉,气化炉需要高压下稳定的氧气流,而玻璃和有色金属行业则可能将低压氧气与液态氧气结合使用。

在这种情况下,当同时满足三个条件时,低温空气分离技术是首选:氧气需求量大、纯度较高且需要长期连续运行。当氧气需求量低于几百立方米/小时时,非低温技术通常更经济;而当需求量超过该阈值时,设计完善的低温空气分离装置的单位功率和全生命周期成本将更具竞争力,尤其是在同时出售氮气或氩气的情况下。

2. 冷箱背后的工艺结构

低温空气分离制氧设备的内部结构可以看作是一组紧密集成的构建模块。尽管流程图各不相同,但大多数装置都具有一个共同的核心:

- 进气压缩 – 环境空气经过滤后,在多级离心式压缩机中进行压缩,并采用级间冷却。排气压力通常在 5 至 7 bar(g) 之间,既足以驱动下游工艺,又足够低以限制能耗。

- 预处理 – 压缩空气通过一对分子筛床,吸附水和二氧化碳。这些床以交替的吸附-再生循环运行,因此低温部分始终接触到“干燥、无二氧化碳”的空气,从而消除了结冰或干冰形成的风险。

- 主换热 – 洁净空气在铝板翅式换热器中冷却至接近露点。来自塔器的冷产品和废液流提供大部分制冷,因此必须严格控制温度分布和最低温差。

- 膨胀和制冷 – 部分空气或氮气侧流通过涡轮机膨胀以产生额外的制冷量。涡轮机入口条件和流量是操作人员平衡能耗、塔压和产品产量时的关键因素。

- 精馏——在高压塔和低压塔内,上升的蒸汽和下降的液体在塔盘或规整填料上接触。经过多级精馏,富氧液体聚集在低压塔底部,而富氮蒸汽则从塔顶排出。热集成冷凝器-再沸器连接两个塔,并调节操作压力。

- 产品调理 – 氧气可以直接从低压塔中以气态形式抽出,也可以以液态形式抽出,然后泵送至高压并汽化。选择“仅气态”还是“液气混合”设计方案,决定了装置的布局和经济性。

3. 典型设备配置

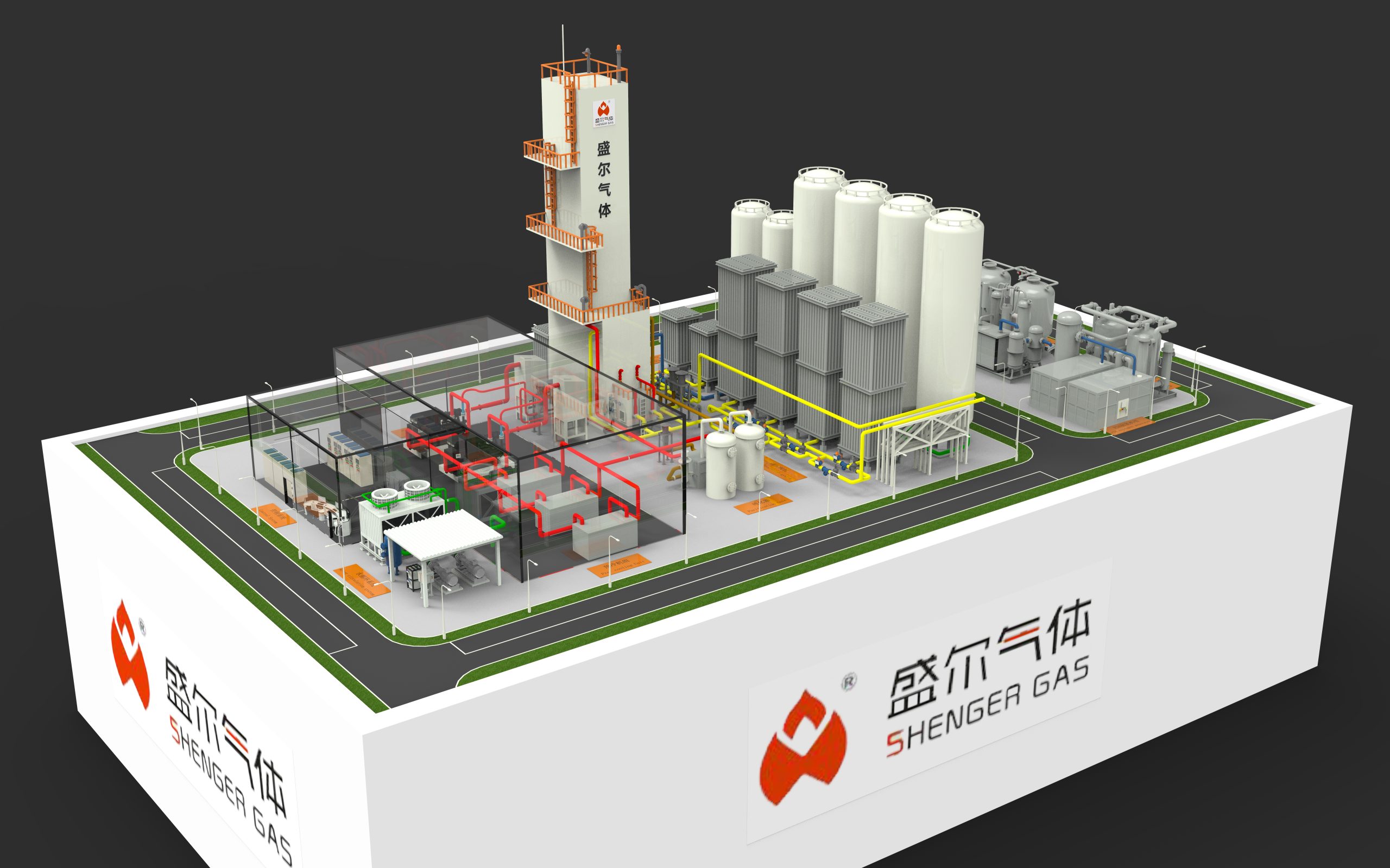

从机械角度来看,低温空气分离制氧设备主要由三个子系统组成:主空气压缩机、冷箱和氧气压缩或泵送系统。下图所示为一个示意性配置。

表 1 – 三种不同规模工厂的示例配置(仅供参考)

| 范围 | 小型单元 | 中型单元 | 大型单元 |

|---|---|---|---|

| O₂容量(气态,Nm³/h) | 1,000 | 5,000 | 20,000 |

| O₂纯度(体积百分比) | 95–99.5 | 95–99.6 | 95–99.6 |

| 主空气压缩机 | 1 × 离心 | 1 × 离心 | 2 × 离心 |

| 排气压力(巴(g)) | 5.5 | 5.5–6.0 | 6.0–6.5 |

| 膨胀涡轮机 | 1 径向 | 1–2 径向 | 2 radial |

| 冷箱柱系统 | 双列 | 双列 | 双柱 + 氩气柱(可选) |

| O₂输送模式 | 仅限汽油 | 气体 + 有限的液氧 | 气体+液氧备用 |

这些数字并非设计规则,但它们反映了低温装置的规模变化:随着产能的增加,单位功率下降,塔系统变得更加复杂,液体备用成为标准配置而非可选配置。

4. 实际中重要的绩效指标

工程师在评估低温空气分离制氧设备时,很少只关注单一的效率数值。相反,他们会采用一组实用的指标:

- 比功率,以千瓦时/立方米氧气在特定纯度和压力下的能量表示。该数值是生命周期成本计算的基石。

- 净氧收率 ,定义为有用产品氧气量与随进料空气进入的氧气量之比。精馏塔设计、回流比以及操作压力都会影响该收率。

- 调节范围,即在保持纯度、稳定性和机械性能符合要求的前提下降低氧气输出量的能力。现代工厂通常需要根据宿主工艺负荷的变化而运行,而不是按照固定的设计速率运行。

- 工厂可用性和重启行为 – 冷启动后达到合格产品所需的时间以及对主要旋转设备的干预频率直接影响钢铁或气化等连续工艺的经济性。

表 2 给出了一组性能范围示例。

表2 – 性能范围参考值

| KPI | 典型范围 |

|---|---|

| O₂纯度(体积百分比) | 93–99.6 |

| 单位功率(kWh/Nm³ O₂) | 0.35–0.65 |

| O₂ delivery pressure (bar(g)) | 2–4(低压),15–40(通过液氧泵送实现高压) |

| 驳回 | 铭牌的 60%–100% |

| 年度可用性 | 预防性维护的成功率超过 98%。 |

5. 设计选择与权衡

实际项目往往需要权衡取舍。提高氧气纯度可以改善下游反应的选择性或烟气二氧化碳浓度,但也会增加塔高、回流需求和能耗。通过液态泵送和汽化输送高压氧气通常比纯气体压缩效率更高,但这需要低温储存、额外的安全系统以及更复杂的装置操作规程。

与所在厂区的整合是另一项强有力的手段。在发电或合成气项目中,将膨胀式汽轮机与燃气轮机循环耦合,或从工艺装置中回收低品位热量以再生分子筛,可以降低净能耗。反之,电力基础设施薄弱的厂区有时会接受优化程度稍低的工艺流程,以换取更简便的操作和更低的启动电流。

6. 工程师和研究人员的实际考虑

对于负责设计新型低温空气分离制氧设备的工程师而言,清晰定义边界条件比理想化的工艺模型更有价值。关键问题包括:

- 每个消费环节真正需要的氧气纯度和压力是多少?需要多少余量?

- 需求在24小时和年度周期内会如何变化?

- 副产品氮气或氩气是否有实际市场,还是设计应该只关注氧气?

- 对占地面积、建筑高度、冷却水和电气连接有哪些限制?

对于研究人员而言,低温空气分离 仍然是一个充满研究价值的领域。填料和塔盘的改进、对极低温下塔内流体动力学的更深入理解以及更精确的物性数据,都转化为更小的温差和更低的能耗。在控制方面,软传感器和基于模型的预测控制使得系统能够在更接近约束条件的条件下运行,从而在保护主换热器免受冻结的同时,进一步提高低温空气分离氧气设备的效率。

7. 结论

从远处看,低温空气分离制氧设备在工艺流程图 (P&ID) 上只是众多公用设施组件之一。但近距离观察,它却是一个精密平衡的热力学系统,其设计体现了纯度、压力、灵活性和成本之间数十种权衡取舍。对于负责新投资或性能改进的技术团队而言,深入了解压缩机组、冷箱和产品处理部分的相互作用至关重要。通过与主工艺的精心集成和严格的操作,低温空气分离制氧设备可以以高可用性和具有竞争力的生命周期经济性,持续数十年供应大量氧气。