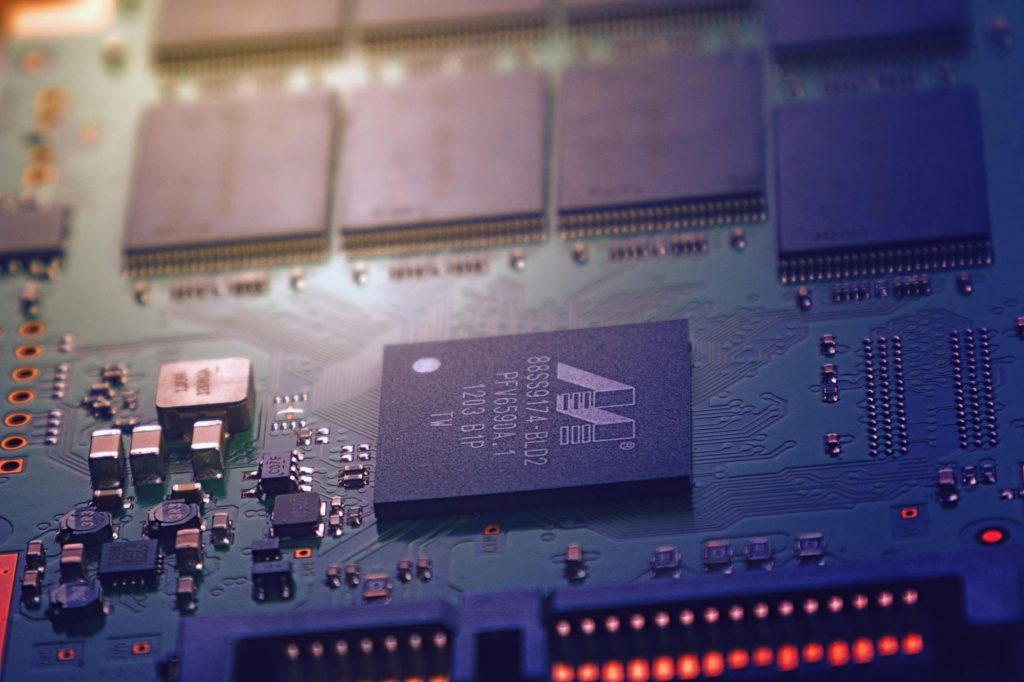

摘要

随着逻辑芯片和存储器制造商迈入 2 nm 时代,氮气的角色正从单纯的“公用介质(Utility)”转变为 关键工艺推动力(Process Enabler)。超高纯(UHP)氮气在保护介电层、光刻胶及先进金属化工艺中发挥核心作用,同时稳定设备运行环境。 本文将介绍如何为 2 nm 级晶圆厂设计一套符合要求的 工业制氮机(industrial nitrogen generator),内容涵盖以下关键要点: 氮气纯度目标与主要污染源控制 管网压力策略与系统冗余设计 气体质量分析与监测系统 能耗指标(kWh/Nm³)与节能控制逻辑 装置调试及质量验证方案 文中附有两份实用表格,用于快速进行设备参数与成本建模分析。

1) 2纳米尺度下重要的纯度和污染物

在先进制程节点中,问题已不再是“99.999% 还是 99.9% 的纯度”,而是要决定哪些 微量杂质 必须被控制到 亚 ppm(甚至 ppb)级别。 氧气与水分仍然是最主要的两类污染物,但总碳氢化合物(THC)、一氧化碳 / 二氧化碳(CO/CO₂)以及 颗粒物与金属杂质也可能对晶圆良率和表面化学造成显著影响。

先进晶圆厂典型的超高纯氮气(UHP N₂)分配指标(参考范围;以设备供应商规格为准):

- O₂:≤ 1 ppm(关键设备可能要求 ≤ 100 ppb)

- H₂O(露点):≤ −70 °C(约 3 ppmv),对于超干工艺可低至 ≤ −90 °C

- THC(以 CH₄ 当量计):≤ 100 ppb–1 ppm

- CO / CO₂:各 ≤ 1 ppm(部分设备要求更严格)

- 颗粒物:在使用点过滤中控制 ≥ 0.003 µm;上游捕集范围为 0.003–0.01 µm

- 金属/离子:在超高纯气体系统中应在分析方法检测限内不可检测

要稳定达到上述指标,必须同时具备高水平的制气(generation)与纯化(polishing)能力,并配合无污染的分配系统(316L 电解抛光管道、轨道焊接、UHP 阀门、最小死角设计,以及经过氦检漏的气体管线)。

-769x1024.png)

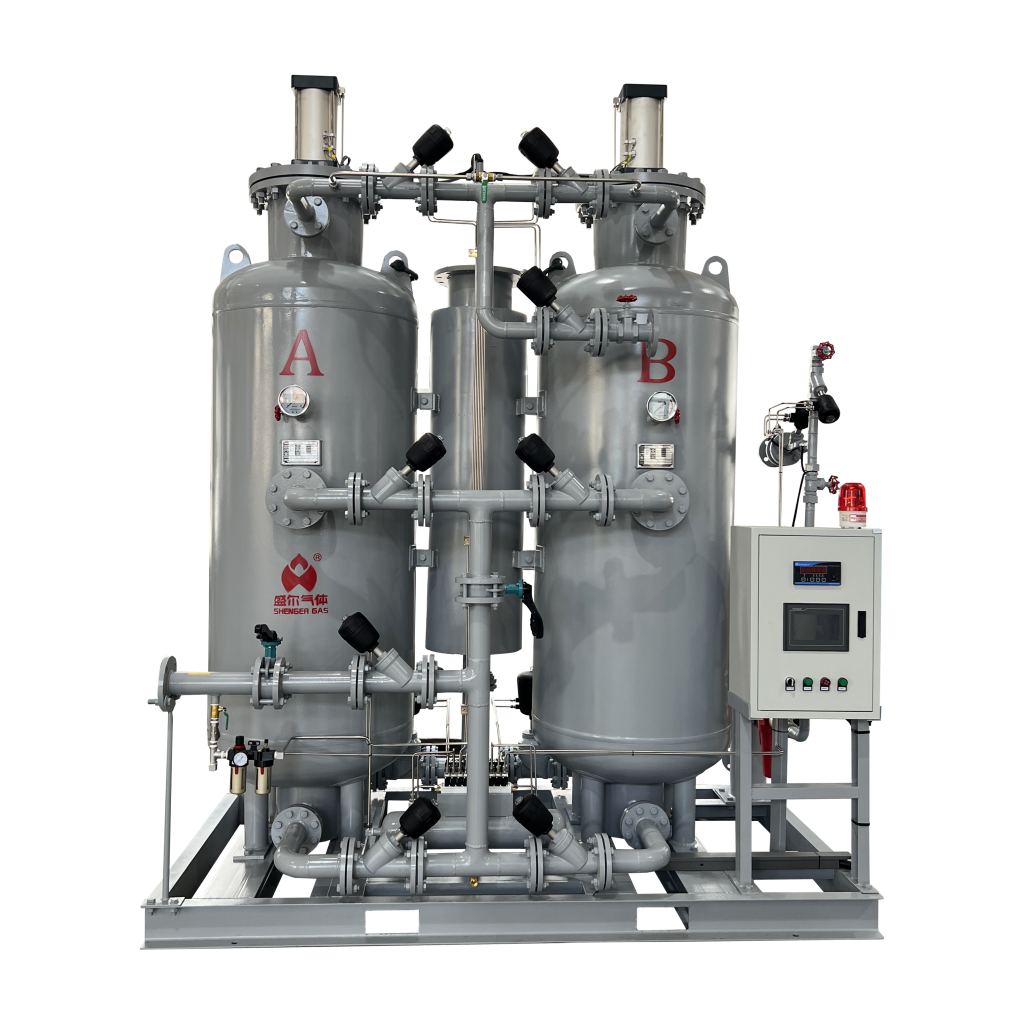

2)可扩展且高可靠性的供应架构

适用于 2 nm 制程的 工业制氮机 可基于以下三种架构模式进行设计:

- Cryogenic ASU on site (central UHP):

- Strengths: intrinsic high purity, large base loads (≥ 5 000 Nm³/h), favorable OPEX at scale, LIN buffer.

- Consider when fab has campus-level demand or multiple lines coming online.

- PSA-based trains + polishing (catalytic de-oxo + dryer + UHP filtration):

- Strengths: modularity, fast expansion, excellent turndown (30–100%).

- For 2-nm, pair with de-oxo reactor (H₂ addition) and twin-tower dryers to push O₂/H₂O to spec.

- Use N+1 or 2N trains to protect uptime.

- Membrane (select non-critical loads):

- Strengths: simplicity, low maintenance.

- Typically limited to ~95–99.5% purity—best for tool exhaust purges, fire-suppression interfaces, or utility spaces, not critical process purges.

在实际应用中,许多晶圆厂会采用混合式架构: 以深冷空分或高规格 PSA 系统作为主工艺管网的氮气来源,辅以小型 PSA 或膜分离装置为公用系统供气,并配置一套液氮备用系统(LIN),以应对极端突发事件或计划性停机维护。

3)分配压力、流动稳定性和瞬态

- 主管压力:主工艺氮气通常为 6–8 bar(g);若有需要,可通过局部增压机为设备提供 10–20 bar(g) 的氮气压力。

- 使用点(POU)控制:在设备前端设置高精度减压阀和 0.003 µm 超高纯过滤器,以确保气体品质稳定并防止微粒进入工艺系统。

- 瞬态调节:通过设置缓冲容积及智能压力–流量控制系统,吸收批次启动、腔体清洗及尾气处理过程中的压力突变,确保气源稳定供应。

- 分段设计:采用环形主管(ring-main)结构并设置分区隔离阀,将“关键”与“非关键”支路分开,防止气体交叉污染,提升系统可靠性与维护灵活性。

4)分析和质量保证

适用于 2 nm 制程的 工业制氮机 必须配备连续分析监测系统:

- 连续分析仪表:O₂(ppb–ppm 级)、H₂O(露点 −70 至 −90 °C)、THC(火焰离子化检测 FID)、CO/CO₂(非分散红外 NDIR),并定期进行金属与离子杂质审查。

- SPC 与报警系统:按管网分区与机组分别建立趋势基线;采用双量程传感器以减轻漂移影响;报警阈值设置在设备联锁停机点以下,确保提前预警与安全响应。

- 验证流程:包括出厂测试(FAT)与现场验收测试(SAT),内容涵盖纯度分布图绘制、氦检漏率验证、过滤器完整性测试、分段压力衰减测试,以及使用点(POU)洁净度的文件化确认。

- 变更控制:针对分析仪、干燥器、脱氧催化剂及过滤元件进行维护后再验证(PMQ),以确保系统性能与气体品质持续符合规范。

5)能源与运营成本思维(kWh/Nm³)

能源消耗是运营成本(OPEX)的主要组成部分。以下为制氮系统选型时的参考能耗范围(仅供参考,实际数值受海拔、环境温度及设备材质等因素影响):

- PSA 基础制氮(99.9%–5N 纯度,供后级纯化使用):约 0.35–0.55 kWh/Nm³

- 纯化段(脱氧 + 干燥 + 超高纯过滤):增加约 0.03–0.10 kWh/Nm³

- 分配 / 增压(每提升 10 bar 压力):增加约 0.10–0.18 kWh/Nm³

- 深冷法(大型空分装置):在大流量工况下具有竞争力;具体能耗取决于现场特性曲线。

设计杠杆:无油压缩机(带变频驱动器)、热集成干燥器、高效催化剂、PSA 循环的优化均压以及集管的严格泄漏率管理。

6) 容量、模块化和正常运行时间

对于 2 nm 制程而言,供气可用率本身就是一项关键规范。设计时应重点考虑以下要素:

- N+1 或 2N 机组配置:用于关键主管路,并在机组之间设置交叉联通管线(cross-ties)以确保系统冗余与连续供气。

- 双路纯化系统:具备自动切换功能,确保在维护或故障期间依然维持连续供气。

- 液氮(LIN)备用系统:配备自动阀控与露点复核逻辑,在重新切入供气时可自动平衡系统湿度与纯度,确保气源无缝衔接。

- 数字孪生 / 预测性维护:应用于阀门、鼓风机、压缩机及分析仪等关键部件,实现运行状态实时监测与故障预测,提升系统可靠性与维护效率。

- 平均修复时间(MTTR):任何单个子系统的维修时间应控制在 2–4 小时以内,并在现场配备关键备件以确保快速恢复运行。

设计完善的 工业制氮机,在配备合理冗余结构及液氮(LIN)安全备用系统的情况下,应确保主管路氮气供应可靠性达到 ≥ 99.999%。

7)清洁施工:材料和方法

- 材料:316L 不锈钢(电解抛光,受控硫含量炉次);采用超高纯级(UHP)膜片与阀座组件。

- 接头:采用轨道式 GTAW(钨极惰性气体保护焊)并进行无氧保护;焊缝记录可追溯。

- 清洗:多级脱脂、去离子水漂洗、过滤干燥氮气吹扫;通过擦拭/重量法及粒子计数仪进行洁净度验证。

- 过滤:分级设计——在制氮机组设置聚结式过滤器,分配管网采用亚微米级过滤,而使用点(POU)配备 0.003 µm 级过滤器。

8)技术表 A —— 各使用区域推荐氮气规格(纯文本版)

表 A —— 2 nm 晶圆厂氮气规格参考指南(示意)

Use Area / Example O₂ 限值 露点 (°C) THC(以 CH₄ 计) CO/CO₂ 颗粒物(POU) 备注

----------------------- ---------------- ------------------ --------------- -------------- ----------------------- --------------------------------------------

光刻 / 光刻胶处理 ≤ 100 ppb–1 ppm ≤ −80 至 −90 ≤ 100–300 ppb ≤ 0.5–1 ppm ≥ 0.003 µm 截留 需严格控制有机物与水分

ALD / CVD / PVD 吹扫 ≤ 1 ppm ≤ −80 ≤ 0.5–1 ppm ≤ 1 ppm ≥ 0.003 µm 截留 流量与压力稳定性关键

刻蚀 / 清洗腔室 ≤ 1 ppm ≤ −70 至 −80 ≤ 1 ppm ≤ 1 ppm ≥ 0.01 µm 上游过滤 瞬态波动大,建议设缓冲容积

计量 / 检测 ≤ 1 ppm ≤ −70 ≤ 1 ppm ≤ 1 ppm ≥ 0.003 µm 截留 避免光学污染

厂务 / 公用吹扫 ≤ 5–10 ppm ≤ −60 ≤ 2–5 ppm ≤ 5 ppm 标准 UHP 要求 非关键管路

电池干燥间(辅助) ≤ 1 ppm ≤ −70 至 −80 ≤ 1 ppm ≤ 1 ppm ≥ 0.01 µm 上游过滤 适用于与超级工厂(gigafactory)共址区域

具体限值因设备与供应商要求而异;应与工艺负责人及验收标准保持一致。

9)技术表 B —— 设备选型与运行成本(OPEX)计算参考表(纯文本版)

表 B —— 工业制氮机选型与运行成本(OPEX)计算模板

Parameter Example A Example B Notes

-------------------------------------- ----------------- ----------------- ------------------------------------------------------------

连续流量 (Nm³/h) 6,000 12,000 成熟产线与双线运行的基负荷

主管压力 (bar g) 7 8 为 12–20 bar 设备单独配置增压机

输出纯度 UHP(参见表 A) UHP(参见表 A) 通过 PSA+纯化或深冷+纯化实现

单位能耗 kWh/Nm³(制氮+纯化) 0.48 0.44 依现场工况而定;在 FAT 阶段验证

增压能耗 kWh/Nm³(+10 bar) 0.12 0.12 取决于等熵效率及中间冷却效果

电价 (USD/kWh) 0.12 0.10 按合同或综合电价计算

年运行小时 8,400 8,400 含计划维护时段

年耗电量 (MWh) 4,233 5,654 流量 × (kWh/Nm³) × 小时 / 1,000

年能耗成本 (USD) 507,960 565,400 MWh × 电价

年维护成本(占 CAPEX 百分比) 3–4% 2.5–3.5% 含分析仪、分子筛、过滤器、催化剂等

冗余配置 N+1 关键段为 2N 提升初始投资但提高系统可用率

备用系统 LIN 2–3 天 LIN 3–5 天 依据风险评估及地理位置确定

填入您的站点值(海拔、环境温度、公用事业费率、压缩机图)。

10)控制逻辑和生产线启动行为

- PSA 机组:优化均压时间、阀门切换顺序及吹扫比例;通过设置缓冲容积,防止压力波动(swing harmonics)传递至主管路。

- 脱氧系统(De-oxo):采用闭环控制的 O₂ 微调与加氢反应;通过催化床热电偶监测控制放热反应;下游干燥器按残余 H₂O 负荷进行合理选型。

- 液氮补气后重启:采用分阶段混合方式以防止露点瞬间升高;通过分析仪监控,在气体指标达标后方可重新接入工艺主管路。

- 事件应对逻辑(Event Playbooks):针对分析仪故障、干燥塔饱和、压缩机跳停或工艺区停机等情况,预设自动化控制逻辑;系统应自动隔离受影响分区,同时确保关键主管路持续供气。

11)调试和验证计划

适用于 2 nm 制程的 工业制氮机 应配备完整的 CQV(确认与验证)文件包:

- FAT(出厂测试):在设备组装阶段进行现场见证测试,内容包括流量、压力、纯度突破点、脱氧性能、干燥塔切换及分析仪校准等项目。

- SAT(现场验收测试):在逐步加载条件下进行现场管网压力与流量分布测试;同时开展泄漏检测与系统洁净度验证。

- 使用点(POU)验收:使用便携式分析仪对各设备端口进行氮气纯度确认,并执行过滤器完整性测试。

- 性能运行测试:在 ≥ 90% 设计流量下连续运行 168 小时,并对 O₂、H₂O、THC 进行统计过程控制(SPC)监测。

- 交接文件:包括备件清单、预防性维护(PM)周期、分析仪漂移基线数据及报警矩阵等完整资料。

12)“2 nm 就绪(2-nm Ready)”的真正含义 —— 核心检查清单

- 在主管路及使用点(POU)均达到表 A中规定的超高纯(UHP)氮气指标。

- 在经验证的压缩机与干燥系统性能条件下,实现规定的单位能耗(kWh/Nm³)指标。

- 在制氮与纯化系统中提供N+1 或 2N冗余配置;并配备可支撑多天连续供气的液氮(LIN)备用系统。

- 采用分段式环形主管设计,将关键与非关键管路分离,并具备自动隔离功能。

- 配置连续分析系统(Continuous Analytics),并结合统计过程控制(SPC);报警阈值设置低于设备联锁停机限值,以实现提前预警与稳定运行。

- 有据可查的 CQV、PM 和变更控制,可长期保持纯度稳定。

结论

在 2 nm 时代,氮气必须像工艺化学品一样被精密设计,而非仅作为一种商品气体。 一台设计完善的 工业制氮机(industrial nitrogen generator)——结合超高纯(UHP)纯化系统、分段式分配网络、严格的分析监测以及规范的 CQV 流程——能够在最低可验证的运行成本(OPEX)下,保持稳定的纯度与压力输出。 无论选择深冷法、以 PSA 为核心的系统,还是混合式供气方案,其设计原则始终如一: 以设备需求为导向(specify to the tool)、针对瞬态波动进行设计(design for transients)、并以数据监测作为验证依据(instrument for proof)。 这正是让 工业制氮机 真正达到 “2-nm Ready” 的方式——无论是现在,还是迈向下一代技术节点的未来。