在许多工厂中,工业氮气发生器系统已成为替代液氮和高压气瓶的主流选择。通过将氮气生产转移到厂区内,现场制氮使工程师能够直接控制氮气的纯度、压力和供应量,而无需依赖罐车运输和波动的合同价格。

对于全天候运转的设施——例如钢铁厂、食品包装生产线、电子厂、化工和石化厂——工业氮气发生器系统如今已被视为核心公用设施。它们与压缩空气、冷却水或蒸汽系统一样,进行设计、监控和优化,并制定明确的性能目标和生命周期成本模型。

现场制氮原理

目前大多数工业制氮系统都围绕两种技术构建:

- 变压吸附(PSA)

- 膜分离

在这两种情况下,压缩空气首先经过过滤和干燥,然后送入分离模块,选择性地去除氧气和痕量气体,留下富含氮气的气流供下游使用。

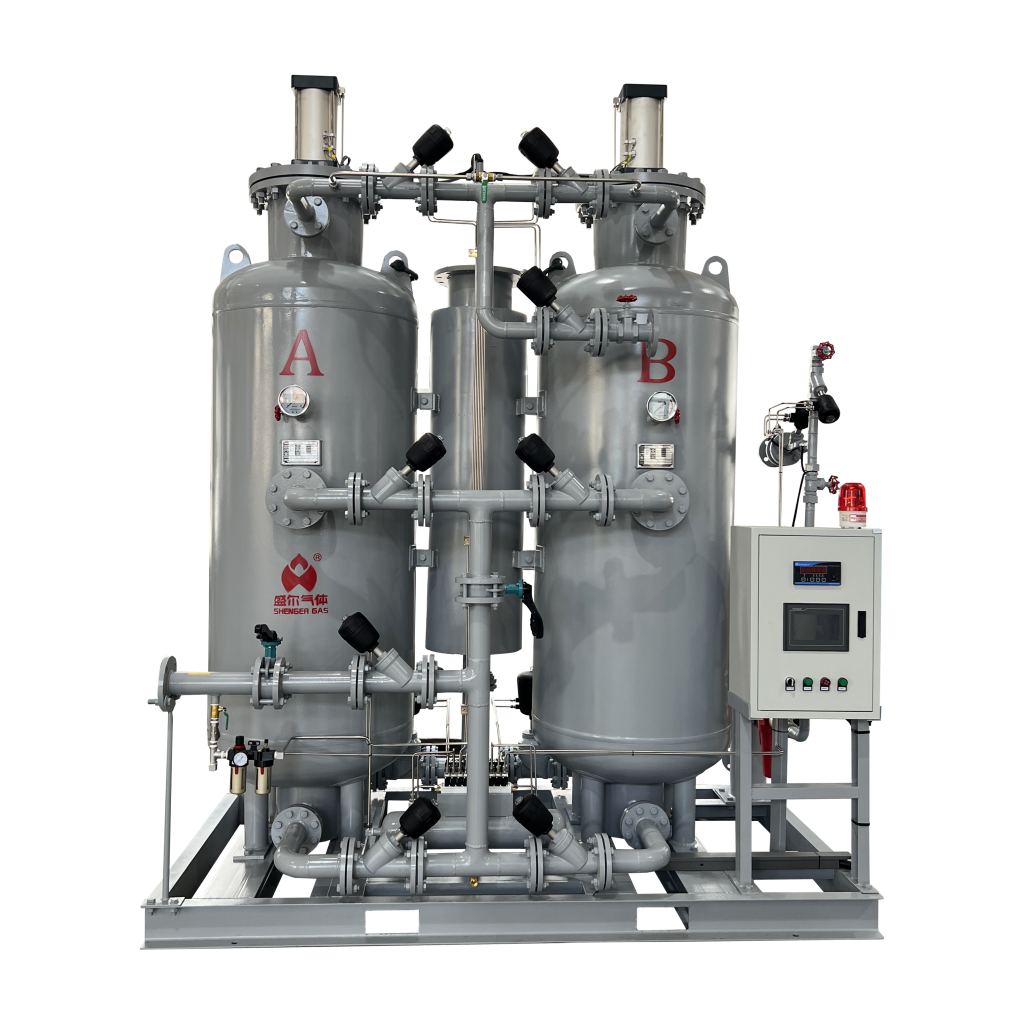

PSA制氮机使用填充碳分子筛(CMS)的柱。在高压下,CMS优先吸附氧气、二氧化碳和水分,而氮气则作为产品气体通过。通过两个(或多个)柱的异相循环——一个柱进行吸附,另一个柱在低压下进行再生——该系统可以连续输出氮气流。现代PSA装置的氮气纯度范围大致为95%至99.999%,具体取决于床层体积、循环设计和仪器配置。压缩空气最佳实践+2 阿特拉斯·科普柯+2

基于膜技术的现场制氮依赖于中空聚合物纤维束。渗透性较高的气体(氧气、水蒸气、二氧化碳)比氮气更快地穿过膜壁,因此截留液中氮气含量较高。膜系统结构简单,分离阶段没有运动部件,并且能够快速响应负荷变化。它们通常用于纯度高达约 99-99.5% 的氮气,在占地面积、复杂性和成本之间取得了良好的平衡。Parker Hannifin Corporation+1

典型配置和主要部件

尽管不同供应商和容量的布局有所不同,但大多数工业氮气发生器系统都具有类似的架构:

- 供气 – 根据所需的氮气流量、纯度和压力选择合适的注油式或无油式螺杆压缩机,并预留峰值需求和未来扩展的余量。

- 空气处理线 – 旋风分离器、聚结过滤器和颗粒过滤器,以及干燥器(冷冻式或干燥剂式),以降低入口露点并保护分离阶段。

- 氮气发生模块 – 一个或多个 PSA 撬装设备或膜架,通常采用模块化形式,以便扩展容量或隔离进行维护。

- 产品气体处理 – 氮气缓冲容器、压力控制阀、分析仪,有时还包括高压用户的产品增压器。

- 废气处理 – PSA 废气的排气消声器和通风管道,将废气排放到远离人员和进气口的安全区域。

- 废气处理 – PSA 废气的排气消声器和通风管道,将废气排放到远离人员和进气口的安全区域。

从工程角度来看,目标是将现场氮气发生装置整合到工厂现有的公用设施网络中,同时保持稳定的压力、可预测的纯度和足够的冗余度,以应对突发情况或计划内的停机。

性能参数和典型范围

在设计工业制氮系统时,工程师通常只关注一小部分性能参数:

- 氮气纯度和残余氧

- 正常工况下的流量(Nm³/h 或 SCFM)

- 主集管处的输送压力

- 产品气体露点

- 单位能耗(每输送1 Nm³氮气的千瓦时)

典型的工业用中型 PSA 系统可能属于以下范围。

表 1 – 工业制氮机系统(PSA 制氮机,中等规模)的典型技术范围

| 范围 | 典型范围 |

|---|---|

| 氮气纯度(体积百分比) | 95 – 99.999 |

| 残余氧含量(体积ppm) | 约 50 – 50,000(取决于纯度设定值) |

| 氮气流量(Nm³/h) | 每个托盘10-500个(多托盘系统更高) |

| 输送压力(巴) | 4 – 10(下游增压器可使其更高) |

| 产品气体露点(°C) | –40 to –70 |

| 单位能量(kWh/Nm³ N₂) | 约0.2 – 0.6(包括空气压缩) |

这些数值仅供参考。实际数值很大程度上取决于进气温度、所需纯度以及发生器是使用专用压缩机还是与中央压缩空气站共享容量。更高的纯度需要更大的压缩空气处理量和更长的循环周期,因此,随着规格中“9”的增加,单位能耗和资本成本都会呈非线性增长。压缩空气最佳实践+1

从设计的角度来看,对于只需要 99% 的氮气就能满足安全和质量要求的工艺来说,指定使用 99.999% 的氮气很少是最佳选择;多出的 0.999% 很容易使资本支出和运营支出翻倍。

与大量氮供应相比

对许多用户而言,工业制氮系统的首要驱动因素是成本。现场制氮可以消除以下问题:

- 低温储罐的蒸发损失

- 气瓶残余气体损失(每个气瓶中残留的“瓶底”)

- 与储罐、气瓶和运输相关的租赁和物流成本

来自多个行业的现场数据表明,与传统的散装液态氮气供应相比,基于PSA技术的现场制氮可以将氮气单位成本降低约50%至90%,尤其是在持续稳定消耗氮气的工厂中。Mikropor America

但经济因素只是问题的一部分。现场系统还包含以下因素:

- 生产与交付脱钩——避免货车延误或供应商缺货的风险

- 降低安全风险 – 减少现场大型低温储罐和高压气瓶组的数量 PeakGas+1

- 减少浪费和排放 – 氮气按需生产,无蒸发或脱气损失,并减少与运输相关的二氧化碳排放 博盈科技+1

对于氮气中断会导致紧急停机的工艺流程(例如连续退火生产线、某些反应器或高功率激光切割),设计良好的发生器提供的供应安全保障通常比纯粹的成本优势更有价值。

应用场景

工业氮气发生器系统已广泛应用于各个行业,但不同应用的设计重点却大相径庭。

- 食品和饮料包装

零食、坚果、咖啡和即食食品的气调包装 (MAP) 通常使用纯度为 98% 至 99.5% 的氮气。其主要目标是在保持合理能耗的同时,尽可能降低氧气含量,以减缓氧化和微生物生长。压缩空气最佳实践+1 - 电子和半导体制造

回流焊炉、波峰焊线和许多洁净室工艺需要纯度为 99.99% 或更高的氮气,有时甚至需要超高纯度氮气。在这些情况下,PSA 系统可以与抛光工序结合使用,或者配备气瓶以满足极小的超纯氮气需求。organomation.com+1 - 金属加工和激光切割

光纤和二氧化碳激光切割系统通常使用浓度为 99% 至 99.99% 的氮气,并在相对较高的压力下进行切割,以获得干净、无氧化物的边缘。发生器通常与高压增压器和大型缓冲罐配合使用,以应对穿孔和厚板切割过程中短暂而急剧的需求高峰。 - 化工和石化厂

大量纯度为95-99%的氮气用于惰性气体保护、管线和容器吹扫、保护层覆盖和压力传递。在此,工程重点在于可靠性、连接理念(例如与火炬系统连接)以及确保氮气总管与氧气系统完全隔离。 - 石油和天然气作业

管道清管、储罐保护和海上工艺安全作业均采用撬装式或集装箱式现场氮气发生装置。这些系统必须能够应对恶劣环境、有限的占地面积和受限的维护空间,因此稳健性和简易性成为关键的设计标准。先进气体技术

尺寸和集成方面的考虑

实际上,工业氮气发生器系统的选型并非简单地从产品目录中选择流量,而是要使发生器与实际需求和工厂限制条件紧密匹配。一个切实可行的设计流程通常包括:

- 需求特征分析

将基本负荷与可变负荷和短期峰值负荷区分开来。在可行的情况下,使用缓冲容器来吸收峰值负荷,而不是大幅增加发电机的容量。 - 选择纯度设定点

从工艺安全和产品质量要求出发,而不是从任意的“高纯度”目标出发。纯度每提高一级,都会增加床体积、单位能耗和维护成本。 - 与压缩空气集成

决定发电机是应该配备专用空气压缩机还是与其他设备共用中央站。共用系统可以节省资本支出,但需要仔细检查压力稳定性和露点裕度,尤其是在同一主管道上还有其他大功率用户(例如仪表空气、工艺空气)时。 - 冗余策略

对于高关键性用户,N+1 或多撬装模块化布局允许在不停止生产的情况下进行维护。一些工厂即使在切换到现场氮气发生作为主要来源后,也会保留小型散装储罐或气瓶歧管作为紧急备用。 - 控制、数据和优化

现代发生器通过标准工业网络传输纯度、流量和能量数据。将这些信号输入工厂历史数据库,工程师可以将氮气性能与产品质量、能源关键绩效指标和停机事件关联起来,并随着时间的推移微调设定点。

环境和安全方面

从可持续发展的角度来看,现场制氮无需定期运输液氮,从而减少了与运输和外部低温生产相关的排放。由于氮气是在靠近使用点的地方制取的,因此与大型储罐相比,排放和蒸发量也更少。

工业氮气发生器系统的安全考虑因素主要与氧气消耗和压力有关:

- 生产或使用氮气的封闭空间应评估窒息风险,并配备足够的通风设备,必要时还应配备氧气监测器。

- 压力容器、过滤器和管道必须符合相关的压力设备规范,并定期进行检查和维护。

- 工作程序应认识到氮气发生器是一个运行中的工艺装置;隔离、上锁/挂牌和密闭空间规则需要相应地应用。

结论

对于许多工厂而言,工业氮气发生系统已从“可选方案”转变为默认选择。通过将现场氮气发生视为核心公用设施——并像压缩空气或电力一样进行严谨的设计——工厂可以根据自身工艺调整氮气的纯度、成本、可靠性和环境影响,而无需再被动地接受现有的罐车运输和气瓶物流组合。如果设计、集成和监控得当,这些系统将成为食品、电子、金属、化工和能源等行业安全高效运行的关键支柱。