当工程师需要可控的氮气纯度、更低的物流风险以及更高的运行成本控制力时,往往会选择在现场安装制氮机(Nitrogen Generator),以取代传统的钢瓶或液氮供应方式。 根据所需的纯度与流量,现代制氮系统能够为**生产线、分析仪器及安全惰化系统**持续稳定地提供氮气。 下面将介绍制氮机在五个高价值应用场景中的实际运作方式,以及在这些领域中真正重要的技术参数与配置要求。

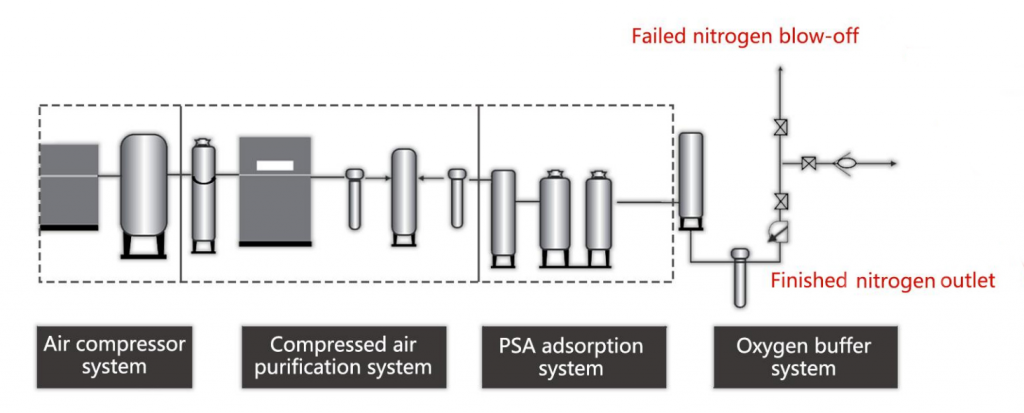

制氮机的工作原理(PSA/膜分离,一分钟了解)

制氮机(Nitrogen Generator)以洁净、干燥的压缩空气为原料,按需分离获得氮气。 目前主流有两种设计方式: **PSA(变压吸附)制氮机**采用双吸附塔结构,塔内填充碳分子筛。空气在加压时,氧气及微量杂质被吸附,而氮气顺利通过;随后在低压下进行解吸再生,实现连续循环供气。 **膜分离制氮机**则让压缩空气通过中空纤维膜,扩散速度较快的气体(如氧气、水分、二氧化碳)透过膜壁逸出,而氮气则被保留在高压侧。 PSA系统适用于要求**高纯度(最高可达99.999%)**的场合,而膜分离系统则以**中等纯度(90–99.9%)**、设备紧凑、调节迅速等优势广泛应用。 在系统规划中,应确保进气空气**露点≤–40 °C**,**含油量符合设备规范**,并维持**稳定的供气压力**,以保证制氮系统长期高效运行。

用例 1 — Laser Cutting (assist gas)

用于光纤/CO₂激光切割的制氮机(Nitrogen Generator)必须提供高纯度和高压力的氮气,以确保切割边缘光亮且无氧化,特别是在不锈钢和铝材切割中。典型要求如下:

- 纯度:99.95–99.999%(取决于材料类型和板材厚度)。

- 流量:约 10–300 Nm³/h(每台激光设备),随喷嘴直径、切缝宽度及板材厚度而变化。

- 压力:一般为 12–22 bar;切割较厚不锈钢时可能需要更高压力。

- 露点:建议 ≤ –40 °C,理想状态为 ≤ –60 °C,以确保气体稳定性和切割一致性。

PSA 系统通常会配备高压增压机(或液氮缓冲罐 + 常温汽化器)。 对于加工类型多样的工厂,可采用分级供气方式:由 PSA 提供基础负荷(纯度 99.95–99.99%),并通过精制装置或储气系统应对高峰切割时段的用气需求。

应用场景 2 —— 食品包装(MAP,气调保鲜)

在气调包装(Modified-Atmosphere Packaging, MAP)中,制氮机(Nitrogen Generator)用于置换包装内的氧气,从而减缓氧化反应、水分迁移及微生物生长速度。

- 纯度:99-99.9%,具体取决于产品;零食可能对氧气的耐受性较低,乳制品/肉类产品则趋于较高。

- 流量:每条管路约 5–100 Nm³/h,由囊袋体积、每分钟循环次数和残余 O₂ 目标驱动。

- 压力:5-8 巴,用于气体混合器/包装机;确保调节器响应稳定。

- 露点:≤–40 °C,以避免阀门和软管中出现冷凝水。

膜分离系统在中等纯度生产线上运行效率高,并具有出色的调节灵活性。 当多条生产线共用一个供气歧管时,可采用“PSA + 缓冲罐”的组合方式,以在班次切换时平衡瞬时流量波动。

应用场景 3 —— 实验室(LC/MS、GC、手套箱)

实验室中的制氮机(Nitrogen Generator)用于为对氧气或水分敏感的仪器和环境提供稳定的惰性氮气气氛。

- 纯度:99.5–99.999%,取决于仪器;LC/MS 雾化气体与干燥空气配合使用时通常为 98–99.5%,而某些应用需要超高纯度气体。

- 流量:每台仪器约 10–60 升/分钟(≈0.6–3.6 Nm³/h)。

- 压力:6-8 巴(≈90-120 psi)稳定,脉动小,噪音低。

- 露点:超高压和手套箱进料≤–60 °C。

机架式压敏胶(PSA)在超高功率(UHP)应用中很受欢迎。在封闭式实验室中,噪音、散热和滤芯更换周期都很重要;务必明确维护空间和快速更换滤芯套件的要求。

应用场景 4 —— 电子/SMT 回流焊与波峰焊

在回流焊炉和波峰焊机中,制氮机(Nitrogen Generator)可减少氧化渣的形成并改善润湿性,从而实现更严格的工艺控制窗口。

- 纯度:99.9–99.99%;在实际应用中,多数回流焊炉将氧含量控制在 O₂ < 1000 ppm,高可靠性生产线则要求低于 100 ppm。

- 流量:约 20–200 Nm³/h,取决于焊炉体积、泄漏情况及排气速率。

- 压力:分配压力为 2–6 bar;在峰值运行时应确保主管路压降小于 0.5 bar。

- 露点:≤ –60 °C,以最大限度减少助焊剂反应和残留物生成。

在线氧分析仪配合闭环流量控制系统,可根据设定的 ppm 氧含量自动调节氮气供给量,从而避免固定高流量运行,节省能源消耗。

应用场景 5 —— 惰化与防腐保护(储罐、管道、置换)

全厂范围内的氮气发生器可为产品储罐、管道吹扫和催化剂更换提供保护气体。

- 纯度:95–99.9%,取决于爆炸下限(LEL)安全裕度及产品敏感性;多数烃类储罐运行在 95–98% 纯度范围内。

- 流量:变化范围大,正常运行约为 5–500 Nm³/h,吹扫或置换作业期间可超过 1000 Nm³/h。

- 压力:总管压力为 2–8 bar,氮封阀处配备局部减压调节器。

- 露点:≤ –40 °C;对于吸湿性产品,要求更低的露点温度。

对于间歇性的大流量吹扫,可采用混合配置方案:以 PSA 制氮系统满足基础氮封需求,并在装置检修或高峰期时,配合液氮接口或租赁增压设备以提供额外氮气供应。

能耗、纯度与成本平衡

能源消耗主要来自空气压缩机。规划时应注意:

- 膜分离系统(中等纯度)运行能耗通常约为 0.18–0.35 kWh/Nm³,对应氮气纯度约 95–99%。

- PSA 系统的能耗通常在 0.28–0.60 kWh/Nm³ 之间,随着氮气纯度提升至 99.9–99.999%,能耗相应增加。

- 更高的供气压力会提高单位能耗(kWh/Nm³);同样,氮气中允许氧含量越低,能耗也会相应上升。

合理选择空压机容量(或采用变频驱动 VSD),并尽量降低系统压降。干燥器与过滤器应与制氮机规格相匹配;若过滤系统过度放大而未监测压差,往往会造成隐藏的能耗损失。

选型与配置检查清单

为确保项目范围明确、报价具有可比性,应基于**可量化的技术参数**进行选型。 Nitrogen Generator should be specified with:

- 交付点氮气纯度要求(例如 99.99% N₂,O₂ ≤ 100 ppm)及其验证方式(在线传感器位置、校准周期)。

- 流量特性:平均流量、峰值流量、持续时间(如激光设备升功阶段)及多生产线同时用气情况。

- 使用点压力以及管道允许压降(kPa 或 bar),包括阀门和快速接头。

- 压力下露点(°C)及对油雾/颗粒物的限制(符合 ISO 8573 等级要求)。

- 噪声、占地与散热:实验室及洁净间需控制噪声与设备体积;对于生产车间,应确保压缩机机组周围具备良好通风条件。

- 维护周期与检修时间窗口吸附剂寿命、过滤器更换时间、阀门循环次数和备件政策。

- 控制与远程监测: O₂ analyzer range/ppm accuracy, data logging, remote alarms, and turndown control strategy.

纯文本技术表(按应用划分的规格范围)

表 A —— 各应用要求及典型制氮机/公用工程规格

应用场景 纯度 (N₂) 每条生产线流量 压力 露点 备注

———————- —————— ————————- —————- —————- ———————————————

激光切割 99.95–99.999% 10–300 Nm³/h 12–22 bar ≤ –40 °C(最佳 –60) 辅助气体;可考虑增压机或液氧缓冲罐

食品包装 (MAP) 99–99.9% 5–100 Nm³/h 5–8 bar ≤ –40 °C 可与 CO₂ 混合;保持主管稳定性是关键

实验室 (LC/MS/GC) 99.5–99.999% 10–60 L/min (0.6–3.6 Nm³/h) 6–8 bar ≤ –60 °C 机架安装;低噪音、低脉动、超高纯过滤器

电子/SMT 回流焊 99.9–99.99% 20–200 Nm³/h 2–6 bar ≤ –60 °C 控制至 ppm 级 O₂ 设定点以节省氮气/能耗

惰化/氮封 95–99.9% 5–500 Nm³/h (1000+ 吹扫) 2–8 bar ≤ –40 °C 基础+峰值供气规划;检修时可并联备用系统

典型制氮机/公用工程范围(用于规划)

表 A —— 各应用要求及典型制氮机/公用工程规格

应用场景 纯度 (N₂) 每条生产线流量 压力 露点 备注

———————- —————— ————————- —————- —————- ———————————————

激光切割 99.95–99.999% 10–300 Nm³/h 12–22 bar ≤ –40 °C(最佳 –60) 辅助气体;可考虑增压机或液氧缓冲罐

食品包装 (MAP) 99–99.9% 5–100 Nm³/h 5–8 bar ≤ –40 °C 可与 CO₂ 混合;保持主管稳定性是关键

实验室 (LC/MS/GC) 99.5–99.999% 10–60 L/min (0.6–3.6 Nm³/h) 6–8 bar ≤ –60 °C 机架安装;低噪音、低脉动、超高纯过滤器

电子/SMT 回流焊 99.9–99.99% 20–200 Nm³/h 2–6 bar ≤ –60 °C 控制至 ppm 级 O₂ 设定点以节省氮气/能耗

惰化/氮封 95–99.9% 5–500 Nm³/h (1000+ 吹扫) 2–8 bar ≤ –40 °C 基础+峰值供气规划;检修时可并联备用系统

典型制氮机/公用工程范围(用于规划)

表 A —— 各应用要求及典型制氮机/公用工程规格

应用场景 纯度 (N₂) 每条生产线流量 压力 露点 备注

———————- —————— ————————- —————- —————- ———————————————

激光切割 99.95–99.999% 10–300 Nm³/h 12–22 bar ≤ –40 °C(最佳 –60) 辅助气体;可考虑增压机或液氧缓冲罐

食品包装 (MAP) 99–99.9% 5–100 Nm³/h 5–8 bar ≤ –40 °C 可与 CO₂ 混合;保持主管稳定性是关键

实验室 (LC/MS/GC) 99.5–99.999% 10–60 L/min (0.6–3.6 Nm³/h) 6–8 bar ≤ –60 °C 机架安装;低噪音、低脉动、超高纯过滤器

电子/SMT 回流焊 99.9–99.99% 20–200 Nm³/h 2–6 bar ≤ –60 °C 控制至 ppm 级 O₂ 设定点以节省氮气/能耗

惰化/氮封 95–99.9% 5–500 Nm³/h (1000+ 吹扫) 2–8 bar ≤ –40 °C 基础+峰值供气规划;检修时可并联备用系统

典型制氮机/公用工程范围(用于规划)

| 应用场景 | 纯度 (N₂) | 每条生产线流量 | 压力 | 露点 | 备注 |

|---|---|---|---|---|---|

| 激光切割 | 99.95–99.999% | 10–300 Nm³/h | 12–22 bar | ≤ –40 °C (–60 best) | 辅助气体;考虑使用增压器或液氧缓冲剂 |

| 食品包装(气调包装) | 99–99.9% | 5–100 Nm³/h | 5–8 bar | ≤ –40 °C | 可能与二氧化碳混合;稳定的集气管是关键 |

| 实验室(液相色谱/质谱/气相色谱) | 99.5–99.999% | 10–60 L/min (0.6–3.6 Nm³/h) | 6–8 bar | ≤ –60 °C | 机架式;静音、低脉动、超高通量过滤器 |

| 电子/SMT回流焊 | 99.9–99.99% | 20–200 Nm³/h | 2–6 bar | ≤ –60 °C | 控制氧气浓度至ppm设定点,以节省氮气/功率 |

| 惰化/覆盖 | 95–99.9% | 5–500 Nm³/h (1000+ purge) | 2–8 bar | ≤ –40 °C | 基础+应急计划;与周转期衔接 |

实施说明,避免意外情况发生

- 缓冲:对于切割车间,高压储气罐可平衡辅助气体的快速波动。对于气调包装 (MAP),适当的低压缓冲罐可防止在更换薄膜卷时混气系统出现气源不足。

- 分析仪安装位置:应在关键点测量氧含量——对于回流焊炉,应在使用点压力调节器之后;对于激光设备,应在喷嘴集气歧管处;对于气调包装 (MAP),应在混气机出口处。

- 过滤:根据 ISO 8573 等级要求,配置聚结式过滤器、颗粒过滤器及可选催化过滤级。设备投运时应记录初始压差,以便及早发现能耗上升等异常。

- 控制:闭环纯度控制可在夜间或空闲时段降低压缩机负荷;除了修复泄漏外,这是投资回报最快的节能措施之一。

- 可维护性:可翻转式过滤组件、前置检修阀门以及清晰的吸附剂/过滤器物料清单(BOM)有助于降低平均维修时间(MTTR);这些设计应在询价阶段(RFQ)就提前规划,而非交付后再调整。

范围明确的项目通常能在前六个月内实现目标纯度与 ppm 级氧含量,同时通过修复泄漏和优化设定点显著降低单位能耗(kWh/Nm³)。 在具备良好空气预处理与控制系统的情况下,制氮机(Nitrogen Generator)将成为一项安静而高效的公用设施——直到生产扩容的那一刻,人们才会真正体会到现场制氮的价值所在。