现场制氮系统通过从环境空气中分离氮气,按需生产工业级氮气。这些现场制氮系统无需依赖外运气瓶或液氮,从而提高了供氮可靠性并降低了运营成本。常用的制氮方法主要有两种:变压吸附 (PSA) 和膜分离。变压吸附 (PSA) 系统利用碳分子筛吸附氧气和其他杂质,从而产生高纯度氮气(许多设计可高达 99.999%)。膜分离系统则使用中空纤维膜,优先透过氧气和水蒸气,从而提供纯度高达约 99% 的氮气。这两种技术都需要洁净干燥的压缩空气(通常入口压力为 7–12 bar,干燥器露点约为 -40°C),并产生压力可控的连续氮气流(通常为 4–10 bar)。现代化的现场制氮机实现了全自动化,并配备流量计、氧气分析仪、露点传感器等仪表,以维持稳定的输出。

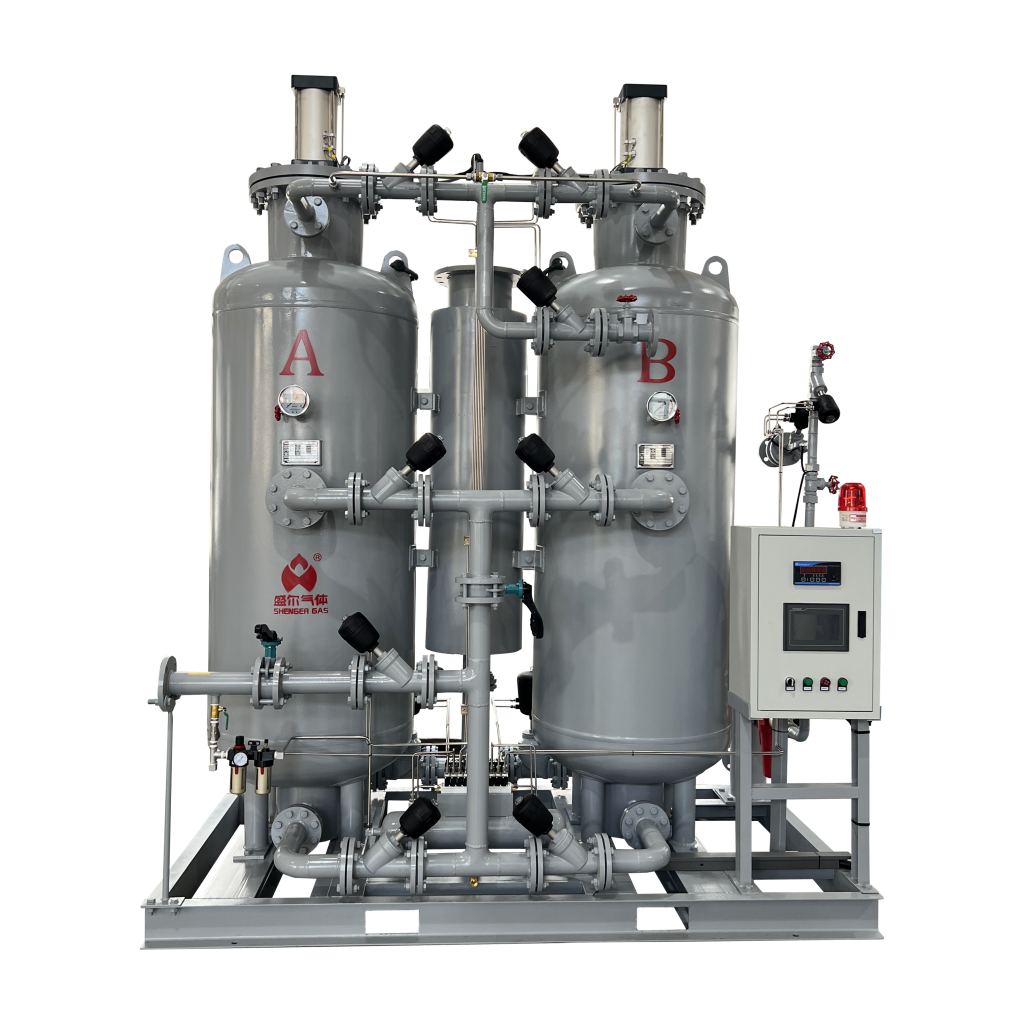

PSA氮气发生技术

在PSA现场制氮系统中,压缩空气首先经过聚结过滤器、活性炭过滤器和干燥剂或冷冻式干燥机进行预处理,以去除油、灰尘和水分。洁净干燥的空气随后被导入两个交替排列的吸附罐,罐内装有碳分子筛(CMS)。在高压下,氧气(以及痕量二氧化碳或水分)优先吸附在CMS上,而氮气则作为产物气体通过。当一个吸附罐中的氧气饱和时,系统切换阀门,使第二个吸附罐接替氧气吸附,同时第一个吸附罐减压并排出吸附的气体(通常使用少量产物氮气)。这种循环过程可提供稳定的氮气流量。

PSA系统通常可实现约95%至99.999%的氮气纯度,涵盖整个工业应用范围。更高的压力和更大的吸附剂用量可获得更高的纯度(但会降低流量)。典型的出口压力范围为4-10巴(60-150磅/平方英寸),但增压压缩机可以进一步提高纯度或压力,以用于钢瓶充气。产品露点(干燥度)取决于下游干燥器;许多系统可提供露点为-40至-60°C的气体(需添加干燥剂),以保护敏感应用。PSA装置非常适合中等到大流量需求(每小时数十至数千标准立方米),其设计范围从小型撬装式装置到大型集装箱式装置。它们需要定期维护阀门和更换过滤器,但如果进行适当的空气处理,CMS吸附床的使用寿命可达10-20年以上。

膜氮发生技术

对于需要中等流量和纯度的现场制氮系统而言,膜式制氮机是一种更简单、更紧凑的选择。在这些系统中,洁净的压缩空气通过中空纤维聚合物膜束。膜材料具有选择性渗透性:氧气、二氧化碳和水蒸气等小分子比氮气等大分子更容易穿过纤维壁。因此,截留液(核心流)富含氮气。含有氧气的吹扫空气则作为废气排放。

膜分离系统通常可实现约 95% 至 99% 的氮气纯度(某些特殊膜的纯度接近 99.5%,但流量较低)。纯度超过约 98% 后,性能会迅速下降。这类发生器所需的管道较少,无需切换阀,因此重量轻,启动速度快。膜分离装置的产品流量非常稳定且连续,脉动极小。然而,膜分离系统通常适用于低至中等流量(从几 Nm³/h 到几百 Nm³/h)和较低的纯度要求。出口压力通常直接可达约 6-8 bar (80-120 psig)。膜对液态水和油敏感(与其他发生器一样),因此建议将其干燥至露点约为 -20 至 -40°C,以维持处理量并防止损坏。膜会随着时间的推移逐渐“老化”,处理量也会下降,因此可能需要在约 5-10 年后进行更换或翻新,而 PSA 吸附剂在未受污染的情况下则相对稳定。

典型性能比较

下表总结了PSA和膜分离式现场制氮机的典型规格。这些数值可能因制造商和设计而异,但大致反映了纯度、流量、压力和功率方面的差异:

| 范围 | PSA氮气发生器 | 膜式制氮机 |

|---|---|---|

| 氮纯度(%) | 95 – 99.999 | 95 – 99.5 |

| 流量(Nm³/hr) | 约 10 – 5,000+(可扩展) | 约 1 – 500(基于模块) |

| 入口压力(巴) | ~7 – 12 | ~7 – 12 |

| 出口压力(巴) | 高达约 10(通常为 4-8 巴) | 高达约 6–8(通常为 4–6 巴) |

| 产品露点(°C) | -40 至 -80(带烘干机)** | -20 至 -40(带烘干机) |

| 功耗 | ~0.2 – 0.3 千瓦每标准立方米/小时 (95%) | ~0.3 – 0.5 千瓦每标准立方米/小时 (95%)* |

*数值仅供参考;实际能耗取决于系统效率、纯度和流量要求。**PSA系统通常包含额外的后冷却/干燥装置。

工业应用

钢铁和金属加工: 在钢铁和金属加工中,现场氮气发生器系统对于在热处理炉和金属烧结应用中创造无氧环境至关重要。高压氮气还用于熔融金属的保护层,以最大限度地减少氧化皮的形成。激光切割和焊接通常需要无氧氮气来获得干净的边缘(特别是对于不锈钢和铝)。现场氮气发生器为淬火槽、粉末冶金和金属烧结提供连续的氮气流,所有这些应用都受益于无氧环境。PSA系统(纯度>99.5%)常用于超洁净应用,例如精密激光切割或光亮退火,而膜分离器则可用于一般的保护层。

电子和半导体制造:对于电子和半导体制造而言,现场氮气发生器系统可提供高纯度氮气,这对于焊接、半导体光刻和设备清洗至关重要。在回流焊炉和焊接设备中使用氮气覆盖可防止电路焊点上形成氧化物,从而提高良率。在半导体晶圆厂中,蚀刻和沉积设备使用氮气吹扫以避免污染。半导体和PCB组装通常需要99.99%以上的氮气;现场PSA氮气发生器可提供这种高纯度氮气,并进行连续监测。即使是纯度较低的膜分离系统也可用于清洗或干燥设备等较简单的任务,95-98%的氮气即可满足需求。在焊接过程中,提供惰性氮气流可消除氧相关缺陷,从而获得更牢固的焊点和更高的产品可靠性。

食品饮料:氮气是一种食品级惰性气体,用于延长保质期并确保产品质量。现场氮气发生器会将氮气注入零食袋(例如薯片、坚果等),以排出氧气并防止食品变质。在液态食品加工和包装中,用氮气覆盖储罐和瓶顶空间可以防止油脂、咖啡、果汁和葡萄酒氧化。例如,葡萄酒厂使用氮气来清除发酵和装瓶生产线中的空气,从而保持葡萄酒的风味和色泽。饮料生产商使用氮气进行啤酒分装(氮气啤酒)并维持储罐内的吹扫条件。膜分离式氮气发生器通常足以满足需求(85-98% 氮气),但在对氧气含量要求极低的情况下(例如罐头食品或医药级原料),可以选择变压吸附式氮气发生器。干燥、无氧的氮气由于露点低,还能改善干燥过程(瓶子、罐子、设备)。

石油化工和化工行业:炼油厂和化工厂依赖氮气来保障安全和进行工艺控制。现场氮气发生器用于储罐和容器的惰性气体保护(防止储罐内形成易燃气体)、管道吹扫(在调试期间去除氧气)以及催化剂保护。在石油化工加工中,氮气用于惰性化储存碳氢化合物的储罐,以及在维护期间置换反应器中的空气。海上平台和偏远油井通常配备氮气发生器来维持本地惰性气体供应,从而无需依赖运输的钢瓶。通常,用于大宗惰性气体保护的氮气纯度要求中等(95-98% N₂),但工厂中的一些实验室规模或分析需求可能需要纯度高于 99.9% 的氮气。变压吸附 (PSA) 系统(通常带有集成氧气分析仪)可确保安全关键应用所需的氮气纯度,而膜分离装置可以经济高效地处理管道或火炬塔的大流量吹扫。

- 主要行业用途: 惰性气体保护/反应器吹扫(化学品)、消防系统惰性气体保护(轮胎厂、化学品仓库)、包装惰性气体保护(化学品桶)和实验室气体(生物技术、制药制造)。

区域性因素

- 欧洲:欧洲工业企业(例如德国汽车工厂、法国食品生产商和斯堪的纳维亚金属加工厂)采用现场制氮技术,以满足严格的效率和环保标准。欧盟关于运输和排放的法规鼓励减少重型气体的运输;现场制氮可以减少罐车的二氧化碳排放。欧洲制造商重视认证系统(PED、CE),并经常集成智能控制系统,以实现工业4.0的融合。成熟的压缩空气基础设施和对能量回收(例如压缩机产生的废热)的重视,增强了制氮机的吸引力。寒冷气候国家确保设备能够在冬季零度以下的环境中运行。

- 东南亚:马来西亚、泰国、越南和新加坡等国的电子、汽车和食品加工行业的快速增长推动了氮气需求。由于工厂供气管线越来越少见,且进口物流可能较为复杂,现场制氮机正日益普及。在炎热潮湿的气候条件下,可靠的空气干燥和冷凝水管理至关重要。许多制造商倾向于选择PSA系统来满足高产能和高纯度需求(例如马来西亚的半导体制造厂),而规模较小的食品饮料公司则选择紧凑型膜分离装置以节省空间和成本。区域供应商通常会根据50赫兹的电源和热带过滤标准定制系统,并采用耐腐蚀材料以适应沿海或热带环境。

- 中东:中东地区(海湾合作委员会国家、伊朗、伊拉克)的石油天然气和石化行业在炼油和海上作业中需要大量的氮气。在偏远的沙漠或海洋地区,由于气体物流面临挑战,现场制氮机至关重要。系统必须能够承受高温(通常高于 45°C)和多尘环境;因此,预过滤器和冷却器尤为重要。燃料库的氮气保护、液化天然气运输船的增压以及化工厂的吹扫是常见的应用。在大型海水淡化厂和发电厂中,现场制氮也为控制系统提供支持。膜分离装置用于较为简单的惰性气体保护作业,而变压吸附 (PSA) 制氮机则在需要超高纯度或极高流量(数千 Nm³/h)的场合占据主导地位。该地区的能源成本相对较低,但可靠性和交钥匙集成(通常包括制氮机和压缩空气机组)是关键的卖点。

现场发电与配送供应

- 持续供应与控制 现场系统可按需提供纯度和压力稳定的氮气。与钢瓶或储罐不同,氮气发生器消除了供应延迟和存储限制。在线氧气传感器和露点监测器确保始终满足工艺要求。

- 成本效益:从长远来看,现场制氮可以大幅降低运营成本。企业无需承担购买和运输氮气的重复性费用。每立方米氮气的能源成本通常低于散装氮气的市场价格,尤其是在高需求场所。例如,现代变压吸附式制氮机每立方米氮气(95%纯度)的能耗约为0.2-0.3千瓦;这通常低于液氮的总交付成本。

- 安全与物流:现场氮气供应可降低搬运和储存气瓶或低温储罐相关的安全风险。它还能释放之前用于存放气体的空间。在偏远或海上作业地点,独立的氮气发生器可避免频繁运输带来的危险和碳排放。

- 可扩展性和灵活性:发生器可根据实际流量需求进行精确配置,并可根据需求增长进行模块化扩展。PSA系统通常可以并联或分组以实现冗余。相比之下,预先购买的储罐难以根据不断变化的需求进行调整。

- 降低碳足迹: 消除氮气的公路或海运运输可以减少温室气体排放。这符合可持续发展目标,而可持续发展目标在欧洲等地区日益重要。即使考虑到电力消耗,现场制氮的生命周期影响也可能低于天然气输送,尤其是在使用可再生电力的情况下。

局限性和注意事项

- 资本成本:缺点在于发生器和配套设备(压缩机、干燥机)的初始投资。对于氮气用量低的小型作业来说,前期投入可能并不划算。因此,需要进行仔细的经济分析(计算投资回收期与气瓶租赁或批量供货的比较)。

- 能源消耗:现场发电需要大量电力(主要用于空气压缩)。系统规模必须根据能源利用率和纯度进行优化设计。在电力价格昂贵或不稳定的地区,运行成本可能是一个需要考虑的问题。

- 维护: PSA装置包含阀门系统和吸附床,需要定期维护(更换过滤器,偶尔更换筛网)。膜会随时间推移缓慢老化。两种技术都需要高质量的压缩空气(无油、极低水分);预处理失败会损坏发生器。企业必须致力于适当的维护和监控。

- 最高纯度: 对于需要超高纯度(>99.9999%)或极低ppm氧气的应用,可能仍然需要专用气瓶或带净化功能的液氮(或更复杂的发生器装置)。但是,对于大多数工业应用而言,发生器就足够了。

- 空间和环境:尽管相对于大型设备而言体积较小,但发电机及其空气压缩机仍然会占用地面空间并产生热量。在极冷或极热的环境中,可能需要采取额外的措施(例如加热外壳或额外的冷却装置)来将环境条件保持在建议的范围内(通常为 5–45°C)。

通过采用现场制氮系统,各行业可以摆脱依赖外部氮气供应商的困境。随着变压吸附 (PSA) 和膜技术的进步,现场制氮已成为企业提高运营效率和减少碳排放的首选解决方案。通过选择合适的 PSA 或膜技术,并精心设计系统(包括空气过滤、控制和缓冲),欧洲、东南亚和中东的各行业可以高效地满足其氮气需求。最终,企业可以获得定制化的氮气供应——从用于一般惰性气体的 95% 纯度到用于精密工艺的 99.999% 纯度——而无需承担传统气体供应的重复物流成本和延误。